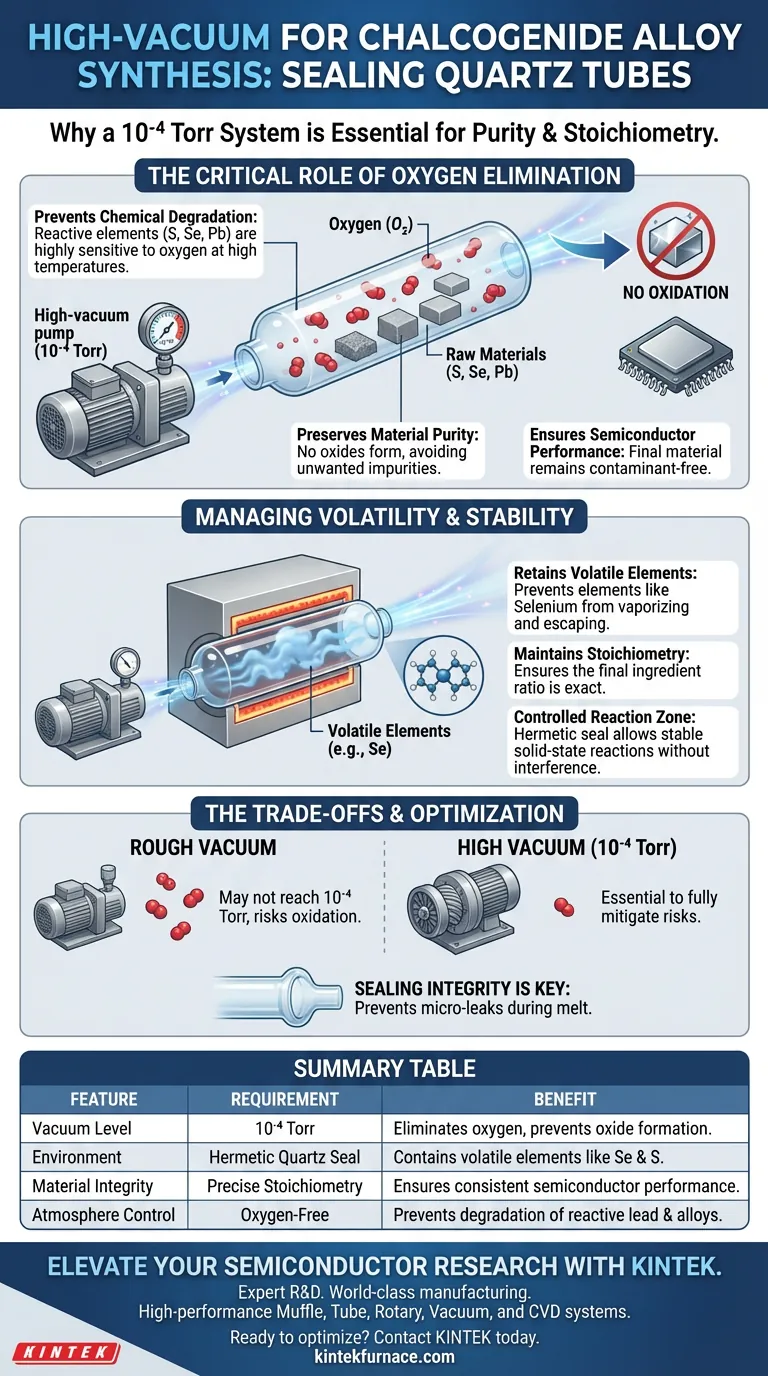

Un système à vide poussé est essentiel pour sceller les tubes de quartz afin de permettre l'élimination complète de l'oxygène de l'environnement réactionnel, atteignant généralement un niveau de pression de $10^{-4}$ Torr. Cette évacuation est essentielle pour prévenir l'oxydation des composants réactifs tels que le soufre, le sélénium et le plomb pendant le processus de fusion à haute température.

En éliminant l'oxygène et en encapsulant les composants volatils, le scellage sous vide poussé garantit la pureté chimique et la stœchiométrie précise requises pour que le matériau chalcogénure fonctionne comme un semi-conducteur.

Le rôle crucial de l'élimination de l'oxygène

Prévention de la dégradation chimique

Les alliages chalcogénures sont composés d'éléments tels que le soufre, le sélénium et le plomb. Ces matériaux sont très sensibles à l'oxygène, surtout lorsqu'ils sont soumis aux températures élevées requises pour la fusion.

Préservation de la pureté du matériau

Si de l'oxygène est présent dans le tube, il réagit immédiatement avec les matières premières pour former des oxydes. Cette réaction chimique introduit des impuretés indésirables qui altèrent fondamentalement les caractéristiques physiques de l'alliage final.

Garantir les performances des semi-conducteurs

Pour que le matériau fonctionne correctement comme semi-conducteur, il doit rester exempt de ces contaminants d'oxydes. Un système à vide poussé atteignant $10^{-4}$ Torr garantit que l'environnement est suffisamment dépourvu d'oxygène pour prévenir ces réactions nuisibles.

Gestion de la volatilité et de la stabilité

Conservation des éléments volatils

Au-delà de l'oxydation, le processus de fusion présente un risque pour les composants volatils comme le sélénium. À haute température, ces éléments peuvent facilement se vaporiser et s'échapper du mélange.

Maintien de la stœchiométrie

L'environnement scellé sous vide agit comme un système de confinement. Il empêche la perte d'éléments volatils, garantissant que le rapport final des ingrédients (stœchiométrie) reste exactement celui prévu.

Création d'une zone de réaction contrôlée

Le tube de quartz scellé fournit un environnement stable et isolé. Cela permet aux réactions en phase solide de se dérouler de manière contrôlée, sans interférence de l'atmosphère extérieure ou de fluctuations de pression.

Comprendre les compromis

La nécessité d'un vide poussé

Il est important de distinguer un vide grossier du vide poussé requis ici. Une simple pompe de pré-vide peut ne pas atteindre le seuil de $10^{-4}$ Torr nécessaire pour atténuer complètement les risques d'oxydation.

Intégrité du scellage

Atteindre le vide n'est que la moitié du combat ; le maintenir en est l'autre. Si le tube de quartz n'est pas parfaitement scellé après l'évacuation, des micro-fuites réintroduiront de l'oxygène pendant la fusion, rendant l'étape du vide inutile.

Optimisation de votre processus de scellage

Si votre objectif principal est la pureté du matériau :

- Assurez-vous que votre système de pompage peut atteindre et maintenir de manière constante un niveau de vide de $10^{-4}$ Torr pour exclure complètement l'oxydation.

Si votre objectif principal est le contrôle de la composition :

- Faites confiance à l'intégrité physique du scellage en quartz pour encapsuler les éléments volatils comme le sélénium, empêchant ainsi la perte de masse pendant le chauffage.

Le scellage sous vide poussé n'est pas simplement une étape préparatoire ; c'est le garant fondamental de l'identité chimique et des performances fonctionnelles de votre alliage.

Tableau récapitulatif :

| Caractéristique | Exigence | Avantage |

|---|---|---|

| Niveau de vide | $10^{-4}$ Torr | Élimine l'oxygène pour prévenir la formation d'oxydes |

| Environnement | Scellage hermétique en quartz | Contient les éléments volatils comme le sélénium et le soufre |

| Intégrité du matériau | Stœchiométrie précise | Assure des performances constantes des semi-conducteurs |

| Contrôle de l'atmosphère | Sans oxygène | Prévient la dégradation chimique du plomb réactif et des alliages |

Élevez votre recherche sur les semi-conducteurs avec KINTEK

La synthèse précise des matériaux commence par le bon environnement. Chez KINTEK, nous comprenons les exigences rigoureuses du traitement sous vide poussé. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance, adaptés au succès de votre laboratoire.

Que vous scelliez des tubes de quartz pour des alliages chalcogénures ou que vous développiez des matériaux de nouvelle génération, nos fours haute température personnalisables garantissent la pureté chimique et la stabilité thermique requises par votre projet.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques.

Guide Visuel

Références

- Mohamed Muthana Ghazi, Kareem A. Jasim. An investigation into the implications of partial substitution of selenium with lead on the thermal properties for S<sub>60</sub>Se<sub>40-X</sub>Pb<sub>X</sub> Chalcogenide Compound. DOI: 10.1088/1742-6596/2857/1/012007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi est-il nécessaire d'atteindre un niveau de vide de 3 x 10^-2 mm Hg pour le scellage du tube de quartz ? Assurer la sécurité et la pureté

- Pourquoi les billes de broyage en alumine de haute pureté sont-elles utilisées pour le broyage Al2O3/TiC ? Maîtriser la cohérence chimique

- Quelles sont les étapes de préparation d'une pompe à vide à circulation d'eau ? Assurer une performance et une longévité optimales

- Pourquoi un système de contrôle du débit de gaz porteur est-il nécessaire pour le traitement thermique des boues ? Assurer la précision et protéger l'équipement

- Quel rôle joue une pompe à vide de laboratoire dans un système d'évaluation de désulfuration par lots statiques ? Assurer l'intégrité des données

- Quels rôles jouent les creusets en céramique dans la pré-calcination à 500 °C ? Assurer la synthèse d'oxydes en couches purs

- De quel matériau sont faits les tubes de quartz et quelle température peuvent-ils supporter ? Découvrez les solutions haute température pour votre laboratoire

- Pourquoi un système précis de contrôle et d'alimentation du débit de gaz est-il nécessaire lors de la conversion thermochimique du biochar de balle de riz ?