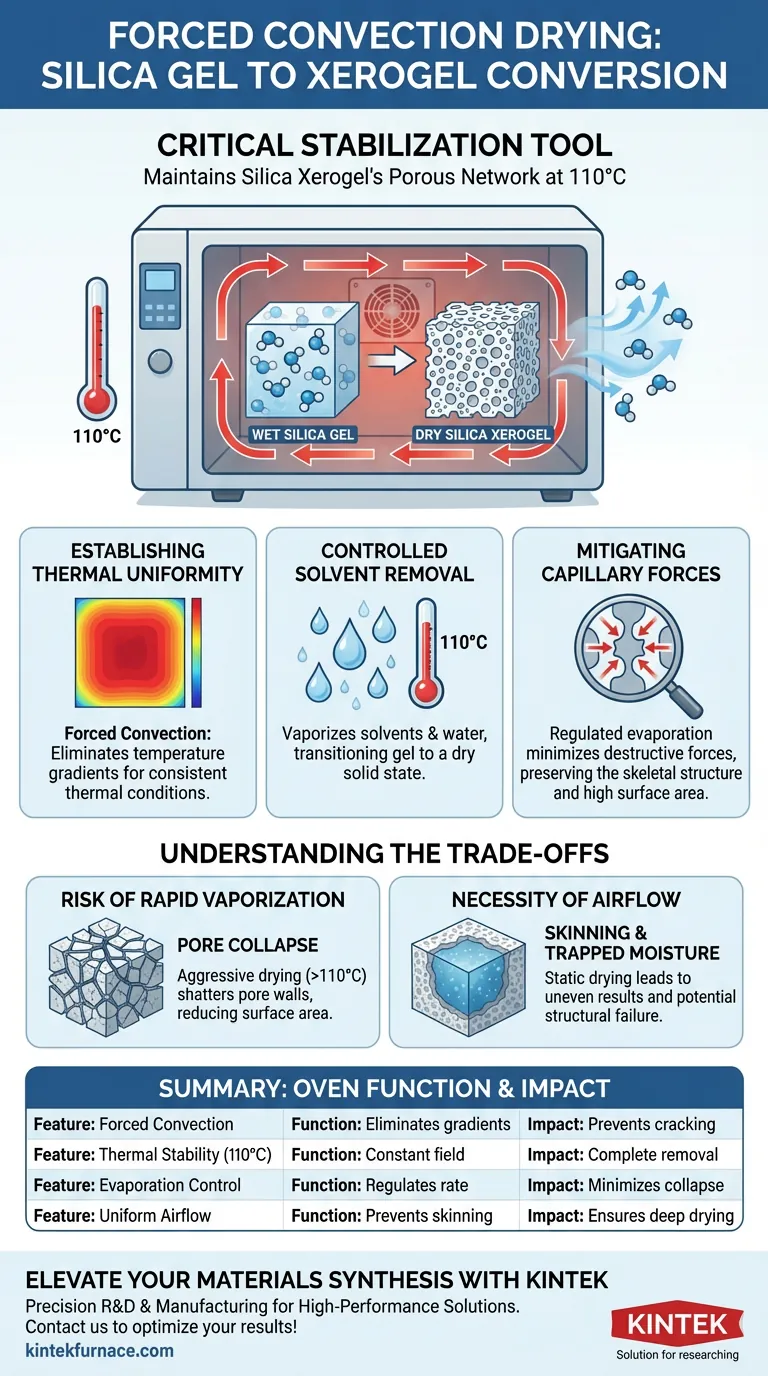

Un four de séchage à convection forcée sert d'outil de stabilisation essentiel lors de la synthèse du xérogel de silice. Sa fonction principale est de générer un champ thermique constant à 110 °C, ce qui facilite l'élimination contrôlée des solvants et de l'humidité du réseau poreux du gel de silice tout en préservant sa structure squelettique délicate.

Le four agit comme une protection contre la défaillance structurelle. En régulant le taux d'évaporation grâce à un chauffage uniforme, il minimise les forces capillaires destructrices qui écrasent généralement les structures poreuses pendant le séchage, garantissant que le matériau final conserve une surface spécifique élevée.

La mécanique de la préservation structurelle

Établir l'uniformité thermique

L'aspect "convection forcée" du four est essentiel pour la cohérence du processus. Contrairement aux fours statiques, il fait circuler activement l'air pour éliminer les gradients de température.

Cela garantit que chaque partie de l'échantillon de gel de silice subit les mêmes conditions thermiques. Une distribution uniforme de la chaleur évite des taux de séchage inégaux, qui pourraient autrement entraîner des contraintes internes et des fissures dans le matériau.

Élimination contrôlée des solvants

Le fonctionnement à 110 °C est une exigence spécifique pour ce processus de conversion. Cette température est suffisante pour vaporiser les solvants et l'eau physiquement adsorbée retenus dans les pores du gel.

Il transforme efficacement le matériau d'un état de gel "humide" à un état solide sec. Cette étape est le moment décisif où la substance passe officiellement de gel de silice à xérogel de silice.

Atténuation des forces capillaires

La menace la plus importante pour la qualité du xérogel de silice est l'effondrement des pores. Lorsque le liquide s'évapore des pores, la tension superficielle crée de puissantes forces capillaires qui tirent les parois des pores vers l'intérieur.

Le four à convection forcée fournit un environnement d'évaporation stable et contrôlé. Cela évite une vaporisation rapide et violente qui exacerberait ces forces, permettant au squelette de silice de résister au processus de séchage intact.

Comprendre les compromis

Le risque de vaporisation rapide

Bien que la vitesse soit souvent souhaitée dans la fabrication, le séchage trop agressif du gel de silice est préjudiciable. Si la température dépasse la plage optimale ou fluctue sauvagement, le liquide à l'intérieur des pores se vaporise instantanément.

Cette expansion rapide peut briser les parois microscopiques des pores. Le résultat est un matériau densifié avec une surface considérablement réduite, rendant le xérogel inutile pour les applications nécessitant une porosité élevée.

La nécessité d'un flux d'air

S'appuyer sur un chauffage par conduction standard (sans air forcé) entraîne souvent un "peaufinage", où la couche externe sèche tandis que l'intérieur reste humide.

Cela piège l'humidité à l'intérieur du gel. L'humidité piégée peut entraîner une défaillance structurelle lors des étapes ultérieures ou entraîner une analyse quantitative inexacte concernant la composition du matériau.

Faire le bon choix pour votre objectif

Pour assurer la conversion réussie du gel de silice en xérogel de haute qualité, vous devez privilégier la stabilité à la vitesse.

- Si votre objectif principal est une surface spécifique élevée : Assurez-vous que la température du four est strictement maintenue à 110 °C pour équilibrer l'élimination des solvants et la préservation du squelette.

- Si votre objectif principal est la cohérence structurelle : Vérifiez que le mécanisme de convection forcée fonctionne correctement pour éviter les points chauds et assurer un séchage uniforme sur l'ensemble du lot d'échantillons.

Maîtriser cette étape de séchage est la clé pour produire un xérogel robuste avec la surface réactive maximale possible.

Tableau récapitulatif :

| Fonctionnalité | Fonction dans la conversion du xérogel de silice | Impact sur la qualité du matériau |

|---|---|---|

| Convection forcée | Élimine les gradients de température et les points chauds | Prévient les contraintes internes et les fissures |

| Stabilité thermique | Maintient un champ constant de 110 °C | Assure l'élimination complète des solvants et de l'humidité |

| Contrôle de l'évaporation | Régule le taux de vaporisation du liquide | Minimise les forces capillaires pour éviter l'effondrement des pores |

| Flux d'air uniforme | Prévient le "peaufinage" de surface | Assure un séchage en profondeur et une cohérence structurelle |

Élevez votre synthèse de matériaux avec KINTEK

La précision fait la différence entre un xérogel haute performance et une structure effondrée. Soutenu par une R&D et une fabrication expertes, KINTEK fournit des fours à convection forcée haute performance et des fours de laboratoire spécialisés à haute température—y compris des systèmes Muffle, Tube, Rotatif et sous vide—conçus pour maintenir l'uniformité thermique stricte que votre recherche exige.

Que vous ayez besoin d'une solution standard ou d'un système entièrement personnalisable pour vos protocoles de séchage uniques, notre équipe technique est prête à vous aider à optimiser vos résultats.

Prêt à préserver l'intégrité de votre matériau ? Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Raden Darmawan, Fitria Nur Laily. Silica Synthesis from Mount Semeru Volcanic Ash as a Nickel Heavy Metal Adsorbent. DOI: 10.9767/bcrec.20337

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels avantages uniques l'équipement de chauffage par micro-ondes offre-t-il pour la réduction de la poussière de fer ? Augmenter les taux de récupération

- Comment un système de mesure de température infrarouge de haute précision influence-t-il la qualité du frittage des céramiques Al2O3/TiC ?

- Comment l'emplacement de la feuille de cuivre affecte-t-il la préparation du Cu(111) monocristallin ? Obtenir une croissance de grains parfaite

- Pourquoi utiliser la synthèse modifiée à deux températures pour ZnGeP2 ? Assurer la sécurité et la qualité du matériau

- Quelle est la nécessité technique du chauffage et de l'agitation pour les anodes en alliage K-Na ? Assurer des performances de batterie maximales

- Comment un four de chauffage à température contrôlée de précision améliore-t-il les alliages à moyenne entropie ? Atteindre une dureté optimale

- Quelle est l'importance de fournir une documentation technique multilingue pour les fours à haute température ?

- Quel rôle joue le papier graphite dans les expériences de condensation de vapeur de magnésium ? Une clé pour une collecte et une analyse de haute pureté