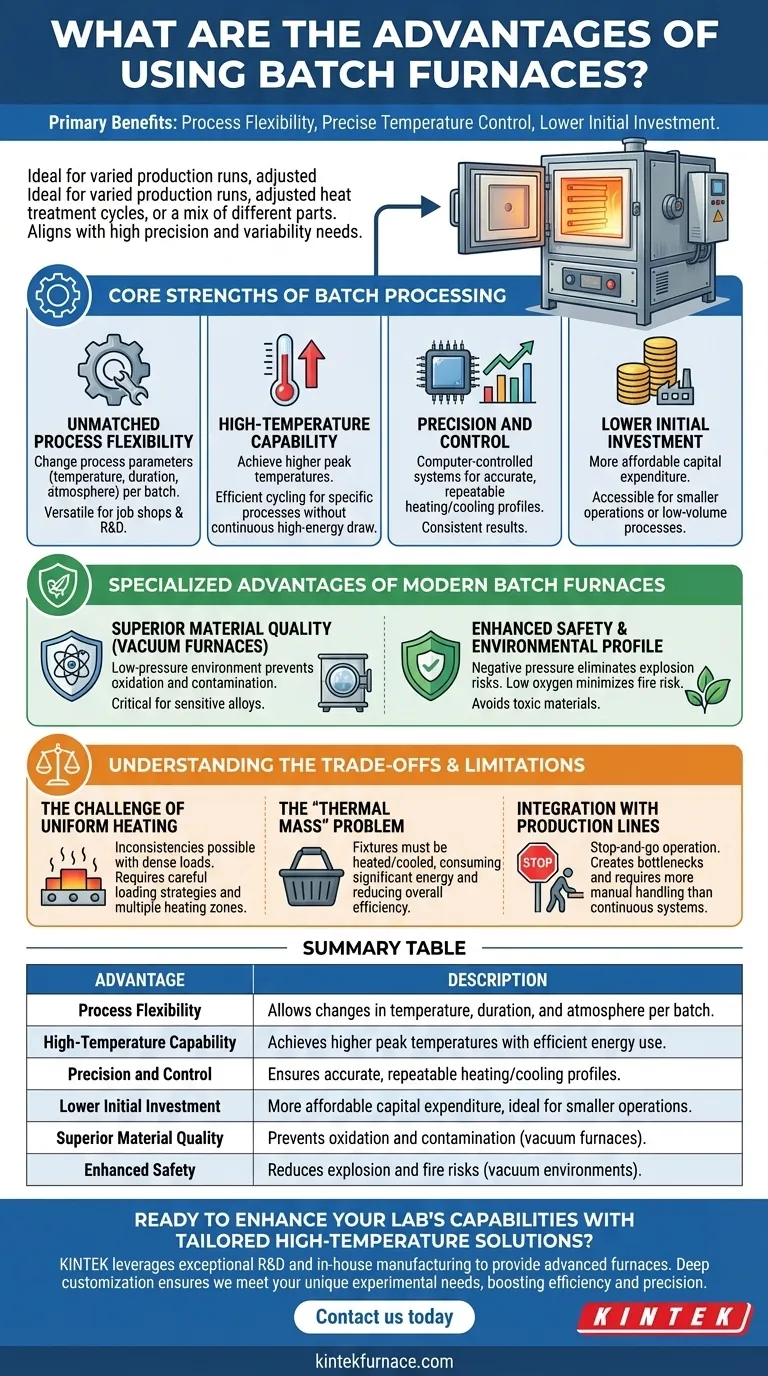

Dans le chauffage industriel, les principaux avantages d'un four discontinu sont sa flexibilité de processus, son contrôle précis de la température et un investissement initial plus faible. Contrairement aux fours continus conçus pour un seul processus ininterrompu, les fours discontinus excellent dans le traitement de charges discrètes. Cela les rend idéaux pour les applications où les séries de production sont variées, où les cycles de traitement thermique doivent être ajustés ou où un mélange de pièces différentes nécessite un traitement.

La décision d'utiliser un four discontinu ne dépend pas de ses capacités isolées, mais de l'alignement de son modèle de fonctionnement avec vos besoins de production spécifiques. Il excelle dans les applications exigeant une grande précision et une grande variabilité plutôt qu'un volume continu et pur.

Les forces fondamentales du traitement par lots

Les fours discontinus sont définis par leur mode de fonctionnement : une seule charge (un « lot ») de pièces est chargée, traitée par un cycle complet de chauffage et de refroidissement, puis déchargée. Cette différence fondamentale par rapport aux systèmes continus crée plusieurs avantages clés.

Flexibilité de processus inégalée

Chaque lot étant un cycle autonome, vous pouvez modifier les paramètres du processus — tels que la température, la durée et l'atmosphère — pour chaque nouvelle charge. Cela rend le four exceptionnellement polyvalent pour les ateliers de sous-traitance, la recherche et le développement, ou les installations qui produisent une grande variété de produits.

Capacité à haute température

Les fours discontinus peuvent souvent atteindre des températures maximales plus élevées que leurs homologues continus. Comme ils ne maintiennent pas un état thermique constant, ils peuvent être conçus pour cycler jusqu'à de très hautes températures pour des processus spécifiques sans l'énorme consommation d'énergie nécessaire pour maintenir une longue chambre continue à cette même température.

Précision et contrôle

Les fours discontinus modernes, en particulier les types spécialisés tels que les fours à vide ou les fours tubulaires, offrent un contrôle de la température extrêmement précis. Les systèmes contrôlés par ordinateur garantissent que les profils de chauffage et de refroidissement complexes sont exécutés avec une grande précision, ce qui donne des résultats reproductibles et cohérents d'un lot à l'autre.

Investissement initial plus faible

Pour de nombreuses applications, un four discontinu représente une dépense d'investissement en capital inférieure à celle d'un grand système de four continu intégré. Cela en fait un point d'entrée plus accessible pour les petites opérations ou pour les processus spécialisés à faible volume.

Avantages spécialisés des fours discontinus modernes

Au-delà des avantages généraux, différents types de fours discontinus offrent des capacités avancées, en particulier dans les domaines de la qualité des matériaux et de la sécurité.

Qualité supérieure des matériaux (Fours à vide)

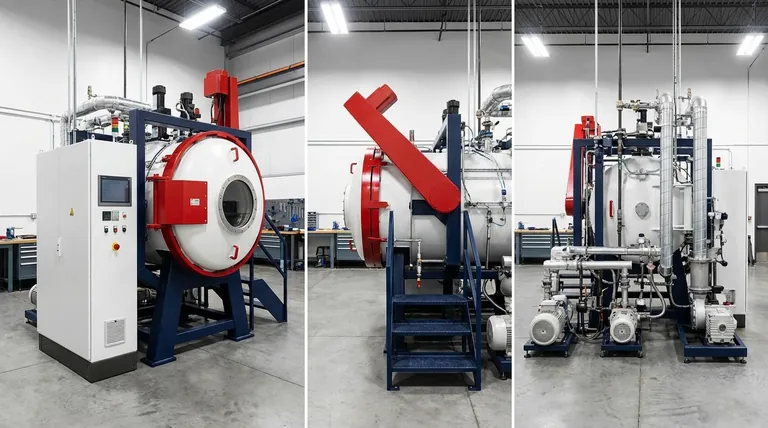

Un four à vide est un type de four discontinu qui fonctionne dans un environnement à basse pression. En éliminant l'oxygène et d'autres gaz, il empêche complètement l'oxydation, la contamination et la dégradation des matériaux pendant le chauffage. Ceci est essentiel pour le traitement d'alliages sensibles et pour assurer la plus haute intégrité possible du matériau.

Profil de sécurité et environnemental amélioré

Fonctionnant sous pression négative, les fours à vide éliminent le risque d'explosion courant dans les récipients sous pression. L'environnement à faible teneur en oxygène minimise également les risques d'incendie. De plus, le traitement thermique moderne dans les fours discontinus remplace les méthodes plus anciennes qui utilisaient des matériaux toxiques comme les sels de cyanure, éliminant ainsi la contamination des sols et les problèmes d'élimination des déchets dangereux.

Comprendre les compromis et les limites

Pour prendre une décision éclairée, vous devez peser les avantages par rapport aux compromis opérationnels inhérents au traitement par lots.

Le défi du chauffage uniforme

Bien que de nombreuses conceptions favorisent l'uniformité de la température, la nature du chargement d'un lot dense de pièces peut créer des incohérences. Les pièces à l'extérieur du lot, plus proches de la source de chaleur, chaufferont plus rapidement que les pièces au centre. Obtenir une véritable uniformité nécessite des stratégies de chargement prudentes et des conceptions de fours avancées avec de multiples zones de chauffage.

Le problème de la « masse thermique »

Les pièces d'un four discontinu doivent être chargées sur des dispositifs de fixation, tels que des paniers, des grilles ou des chariots. Ces dispositifs doivent être chauffés et refroidis avec les pièces, ce qui consomme une quantité importante d'énergie. Cette masse thermique ajoutée peut réduire l'efficacité énergétique globale du processus par rapport à un four continu où le convoyeur est toujours chaud.

Intégration avec les lignes de production

Le traitement par lots est intrinsèquement une opération d'arrêt et de redémarrage. Les pièces doivent être retirées de la ligne de production principale, regroupées et chargées manuellement, traitées, puis déchargées. Cela crée des goulots d'étranglement et nécessite plus de manutention manuelle qu'un four continu automatisé, qui s'intègre parfaitement dans une ligne de production à haut volume.

Choisir le bon four pour votre application

Le meilleur choix dépend entièrement de vos objectifs opérationnels.

- Si votre objectif principal est la production standardisée à haut volume : Un four continu est probablement le choix le plus efficace en raison de son intégration transparente et de son efficacité énergétique à grande échelle.

- Si votre objectif principal est la variabilité et la précision des processus : Un four discontinu est idéal pour traiter différents matériaux, des cycles thermiques complexes ou pour les laboratoires de recherche et développement.

- Si votre objectif principal est l'intégrité matérielle la plus élevée possible : Un four discontinu à vide est la solution définitive, car c'est le seul moyen d'éliminer complètement l'oxydation et la contamination de surface.

- Si votre objectif principal est de minimiser le coût initial du capital : Un four discontinu standard représente souvent un investissement initial plus faible et un point de départ plus polyvalent qu'un système continu dédié.

En fin de compte, le choix du bon four nécessite une évaluation lucide de vos exigences spécifiques de processus, du volume de production et des normes de qualité.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Flexibilité du processus | Permet des changements de température, de durée et d'atmosphère par lot pour des applications polyvalentes. |

| Capacité à haute température | Atteint des températures maximales plus élevées avec une utilisation efficace de l'énergie dans les processus cycliques. |

| Précision et contrôle | Assure des profils de chauffage et de refroidissement précis et reproductibles pour des résultats cohérents. |

| Investissement initial plus faible | Dépense en capital plus abordable, idéale pour les petites opérations ou les processus à faible volume. |

| Qualité supérieure des matériaux | Dans les fours à vide, empêche l'oxydation et la contamination pour des matériaux à haute intégrité. |

| Sécurité améliorée | Réduit les risques d'explosion et d'incendie, en particulier dans les environnements sous vide à faible teneur en oxygène. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions sur mesure à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les systèmes à Muffle, Tubulaire, Rotatif, à Vide et à Atmosphère, et CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, augmentant ainsi l'efficacité et la précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours discontinus peuvent transformer vos processus !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression