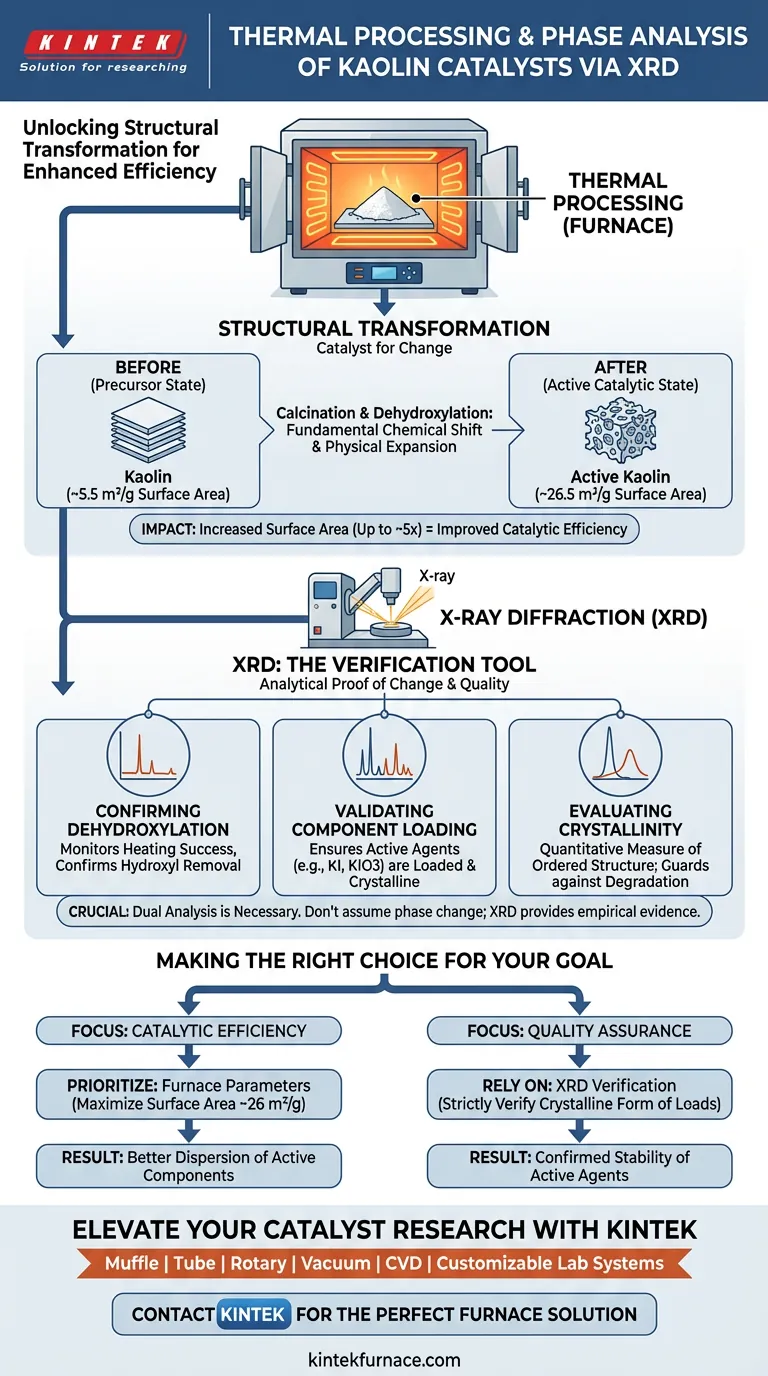

Le traitement thermique sert de catalyseur à la transformation structurelle, agissant comme le mécanisme physique qui modifie les propriétés du kaolin. Dans ce flux de travail, le four induit des changements critiques tels que la déshydratation et les transitions de phase, tandis que la diffraction des rayons X (DRX) fonctionne comme l'outil de vérification pour confirmer que ces changements se sont produits et pour valider l'état cristallin des composants actifs.

Le four fournit l'environnement à haute température nécessaire pour faire évoluer physiquement la structure du kaolin, tandis que la DRX fournit la preuve analytique que les transitions de phase essentielles et le chargement d'agents actifs tels que KI ou KIO3 ont eu lieu avec succès.

Le Mécanisme de Transformation Structurelle

Induction des Transitions de Phase

La fonction principale du four à haute température est de piloter la calcination. Ce processus force le kaolin à subir une déshydratation, modifiant fondamentalement sa structure chimique. Sans cette énergie thermique, le matériau resterait dans son état précurseur et manquerait des propriétés catalytiques nécessaires.

Amélioration de l'Architecture Physique

Au-delà des changements chimiques, le traitement thermique modifie considérablement l'architecture physique du matériau. La calcination augmente significativement la surface spécifique du kaolin.

L'Impact sur l'Efficacité

Les données indiquent qu'un traitement thermique approprié peut augmenter la surface de 5,514 m²/g à 26,567 m²/g. Cette expansion physique est cruciale car elle crée une interface plus grande pour les réactions chimiques, ce qui se corrèle directement à une efficacité catalytique améliorée.

Le Rôle de la DRX en tant qu'Outil de Vérification

Confirmation de la Déshydratation

La DRX est utilisée pour surveiller le succès du processus de chauffage. Elle analyse les diagrammes de diffraction pour confirmer que les groupes hydroxyle ont été éliminés et que la transition de phase prévue est complète.

Validation du Chargement des Composants

Pour les catalyseurs à base de kaolin chargés de composants actifs, tels que le KI (Iodure de Potassium) ou le KIO3 (Iodate de Potassium), la DRX est essentielle pour le contrôle qualité. Elle vérifie que ces composants sont non seulement présents, mais qu'ils ont été chargés dans leurs états cristallins requis.

Évaluation de la Cristallinité

La DRX fournit une mesure quantitative de la cristallinité. Cela permet aux chercheurs de s'assurer que le traitement thermique a été suffisant pour créer une structure ordonnée sans dégrader les composants actifs.

Comprendre les Compromis Analytiques

Changement Structurel vs. Détection

Alors que le four augmente la surface (mesurée par analyse BET), la DRX se concentre sur l'ordre cristallin. Il est important de reconnaître que la DRX peut ne pas caractériser entièrement les régions amorphes créées pendant le traitement thermique.

La Nécessité d'une Double Analyse

Se fier uniquement aux journaux de traitement thermique est insuffisant. Vous ne pouvez pas supposer qu'un changement de phase s'est produit simplement parce que le four a atteint une température définie ; la DRX fournit la preuve empirique que la structure interne a réellement changé comme prévu.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la préparation et l'analyse de votre catalyseur, considérez les objectifs spécifiques suivants :

- Si votre objectif principal est l'Efficacité Catalytique : Privilégiez les paramètres du four pour maximiser l'expansion de la surface (visant la référence d'environ 26 m²/g) afin d'assurer une meilleure dispersion des composants actifs.

- Si votre objectif principal est l'Assurance Qualité : Fiez-vous à la DRX pour vérifier rigoureusement que les charges actives comme le KI ou le KIO3 ont conservé leurs formes cristallines spécifiques après le traitement à haute température.

En combinant un contrôle thermique précis avec une analyse de phase rigoureuse, vous assurez que la structure physique soutient la fonction chimique.

Tableau Récapitulatif :

| Étape du Processus | Mécanisme | Impact sur la Structure du Kaolin | Méthode de Vérification |

|---|---|---|---|

| Calcination | Déshydratation Thermique | Augmente la surface de ~5,5 à ~26,5 m²/g | Analyse du Diagramme DRX |

| Transition de Phase | Évolution Structurelle | Passage fondamental à un état catalytique actif | Intensité et Décalage des Pics |

| Chargement des Composants | Incorporation Thermique | Fixe les agents actifs (KI/KIO3) en état cristallin | Vérification de la Cristallinité par DRX |

Élevez la Recherche sur Vos Catalyseurs avec KINTEK

Les transitions de phase précises dans les catalyseurs à base de kaolin exigent un contrôle exact de la température et des équipements haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Que vous cherchiez à maximiser la surface spécifique ou à assurer la stabilité cristalline des composants actifs, nos solutions de chauffage avancées fournissent la fiabilité dont votre laboratoire a besoin.

Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Références

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le but de l'utilisation d'environnements anaérobies contrôlés pour la carbonisation de la tourbe ? Produire un combustible industriel à haute énergie

- Comment un four sous vide est-il utilisé lors du processus de séchage du gel NVP/C ? Assurer une haute pureté et une intégrité structurelle

- Pourquoi un four de séchage électrique industriel est-il nécessaire pour les précurseurs de supports de catalyseurs ? Assurer l'intégrité des pores

- Quelles sont les applications courantes des fours industriels ? Découvrez les utilisations clés dans la fabrication et la recherche

- Quelle est l'importance de l'utilisation de différentes tailles d'ampoules de travail en acier ? Précision vs. Efficacité dans la recherche en laboratoire

- Quelle est la fonction du traitement à flux d'air chaud contrôlé dans le séchage du ZnO ? Maîtriser la planéité de surface et la réduction des contraintes

- Quelle est l'importance d'un environnement thermique stable pendant la cristallisation ? Assurer la précision des films d'oxyde métallique

- Comment les fours IR haute puissance se comparent-ils aux équipements traditionnels pour les nanocomposites ? Libérez un contrôle supérieur des matériaux