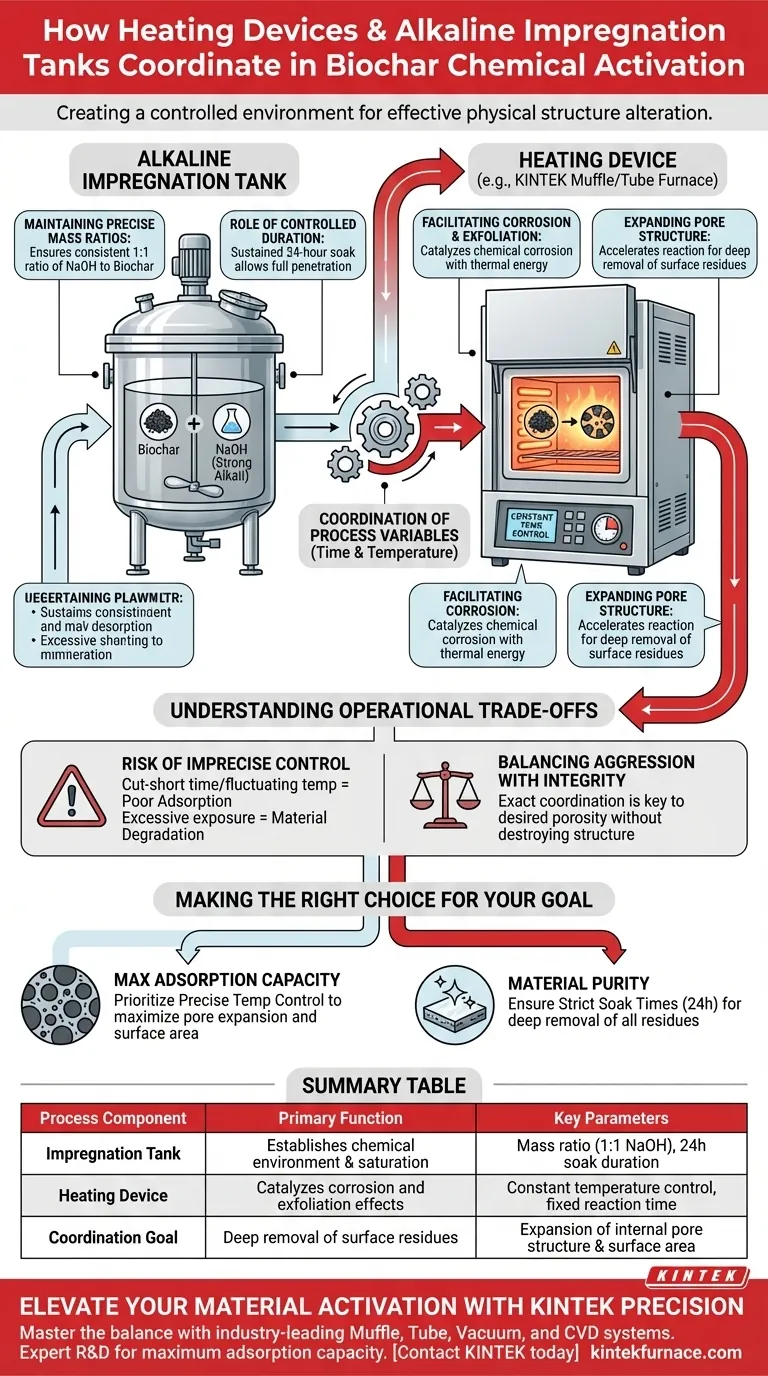

La coordination entre les appareils de chauffage et les réservoirs d'imprégnation alcaline vise à créer un environnement contrôlé où les agents chimiques peuvent modifier efficacement la structure physique du biochar. Alors que les réservoirs d'imprégnation maintiennent des rapports de masse précis d'alcalis forts (tels que le NaOH) par rapport au biochar, les appareils de chauffage régulent la température sur des durées fixes pour assurer une activation complète.

Le succès de ce processus repose sur le contrôle strict des variables de réaction pour déclencher la corrosion chimique et l'exfoliation. En gérant le temps et la température, ces appareils facilitent l'élimination profonde des résidus de surface et l'expansion de la structure poreuse, déterminant directement la performance d'adsorption finale du matériau.

La Mécanique de l'Activation Chimique

Maintien de Rapports de Masse Précis

La fonction principale du réservoir d'imprégnation est d'établir et de maintenir un environnement chimique spécifique.

Il assure un rapport de masse constant entre l'agent d'activation et la matière première, tel qu'un rapport de 1:1 de NaOH au biochar. Cet équilibre est essentiel pour garantir qu'il y ait suffisamment d'alcali pour enrober le matériau sans gaspiller de ressources.

Le Rôle de la Durée Contrôlée

L'activation chimique n'est pas instantanée ; elle nécessite un trempage prolongé pour être efficace.

Les réservoirs sont conçus pour maintenir le mélange pendant une durée déterminée, souvent 24 heures. Cela permet aux alcalis forts de pénétrer complètement la matrice du biochar avant que la phase de chauffage n'accélère davantage la réaction.

Provoquer un Changement Structurel par la Chaleur

Facilitation de la Corrosion et de l'Exfoliation

Une fois le mélange préparé, l'appareil de chauffage agit comme catalyseur de la transformation physique du matériau.

En augmentant et en maintenant la température, l'appareil active les effets de corrosion chimique et d'exfoliation des alcalis forts. Cette énergie thermique permet au NaOH d'attaquer agressivement les impuretés de surface qui, autrement, bloqueraient le potentiel du biochar.

Expansion de la Structure Poreuse

L'objectif ultime de cette coordination est la modification de l'architecture interne du biochar.

La chaleur accélère la réaction, conduisant à l'élimination profonde des résidus de surface. Ce processus ouvre la voie à une expansion significative de la structure poreuse du biochar, qui est le principal facteur d'amélioration de la performance d'adsorption.

Comprendre les Compromis Opérationnels

Le Risque d'un Contrôle Imprécis

Étant donné que ce processus repose sur une « élimination profonde » et une « exfoliation », la précision est primordiale.

Si le temps de réaction est écourté ou si la température fluctue, des résidus de surface peuvent subsister, résultant en un biochar aux faibles capacités d'adsorption. Inversement, une exposition excessive pourrait dégrader le matériau au-delà de son utilité.

Équilibrer l'Agressivité et l'Intégrité

Le processus utilise des alcalis forts, qui sont des agents intrinsèquement destructeurs.

La coordination entre le réservoir et l'appareil de chauffage doit être exacte pour obtenir la porosité souhaitée sans détruire l'intégrité structurelle du biochar lui-même.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité de votre biochar, vous devez ajuster la coordination de ces appareils en fonction de vos métriques de performance spécifiques.

- Si votre objectif principal est une capacité d'adsorption maximale : Privilégiez un contrôle précis de la température pour maximiser l'expansion de la structure poreuse et de la surface.

- Si votre objectif principal est la pureté du matériau : Assurez des temps de trempage strictement maintenus (par exemple, 24 heures) pour garantir l'élimination profonde de tous les résidus de surface.

Maîtriser l'interaction variable entre la chaleur et la saturation chimique est le seul moyen de transformer le biochar brut en un adsorbant haute performance.

Tableau Récapitulatif :

| Composant du Processus | Fonction Principale | Paramètres Clés |

|---|---|---|

| Réservoir d'Imprégnation | Établit l'environnement chimique et la saturation | Rapport de masse (par exemple, 1:1 NaOH), durée de trempage de 24h |

| Appareil de Chauffage | Catalyse les effets de corrosion et d'exfoliation | Contrôle de température constant, temps de réaction fixe |

| Objectif de la Coordination | Élimination profonde des résidus de surface | Expansion de la structure poreuse interne et de la surface |

Élevez l'Activation de Votre Matériau avec la Précision KINTEK

Pour obtenir des performances supérieures du biochar, vous avez besoin d'équipements qui maîtrisent l'équilibre délicat entre la chaleur et la saturation chimique. KINTEK fournit des systèmes de muffles, à tube, sous vide et CVD leaders de l'industrie, soutenus par une R&D experte pour garantir que votre processus d'activation atteigne une capacité d'adsorption maximale.

Que vous ayez besoin d'une régulation précise de la température pour l'expansion des pores ou de fours de laboratoire haute température personnalisables pour des flux de travail chimiques uniques, KINTEK est votre partenaire de confiance en matière d'excellence de fabrication.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de nos solutions de fours personnalisables.

Guide Visuel

Références

- Barbara Pieczykolan. Investigation of Adsorption Kinetics and Isotherms of Synthetic Dyes on Biochar Derived from Post-Coagulation Sludge. DOI: 10.3390/ijms26167912

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four de laboratoire est-il nécessaire pour sécher des échantillons à 80°C pour le MoO3/Ti-Felt ? Assurer l'intégrité structurelle de l'électrode

- Pourquoi une chambre de réaction à haute température avec une bande de platine est-elle utilisée pour l'analyse XRD in-situ des ferrites de calcium ?

- Comment un four de laboratoire de haute précision garantit-il la performance des plaques de catalyseur à pérovskite d'halogénure à grande échelle ?

- Quel rôle joue un système de mesure de perte de masse de précision ? Identification de la pression de vapeur dans les fours à haute température

- Comment un système de chauffage et de refroidissement par circulation d'huile affecte-t-il le moulage sous pression à chambre froide (HPDC) ? Optimisez le contrôle thermique de votre moulage sous pression

- Pourquoi des impulsions de chauffage spécifiques sont-elles appliquées lors de la surveillance des oscillations de surface du métal en fusion ? Débloquez les informations sur les matériaux

- Quel est l'objectif d'un traitement de recuit ? Amélioration de la plasticité et soulagement des contraintes pour les composites d'aluminium

- Quel est le but de la structure tunnel de 0,5 cm dans le frittage du LLZO ? Atteindre une uniformité structurelle supérieure