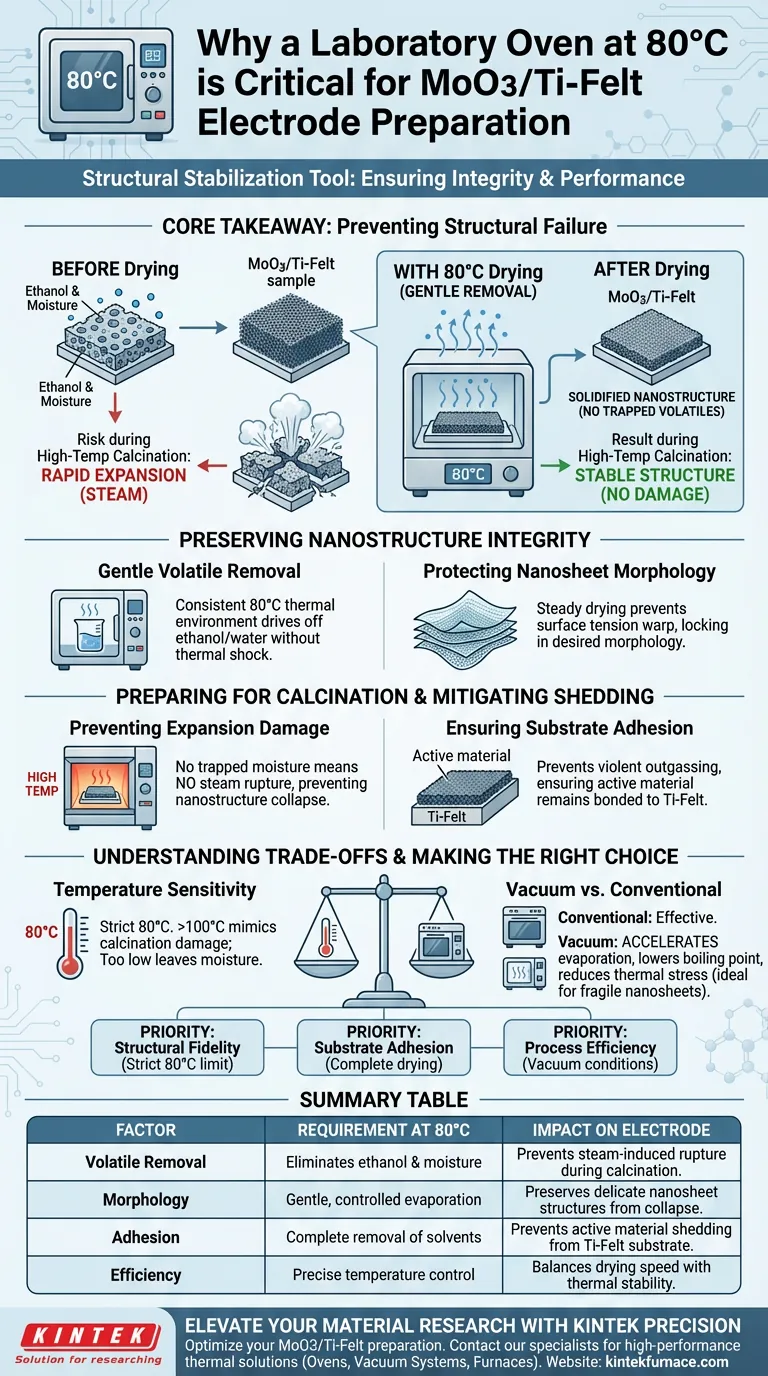

Le four de laboratoire sert d'outil essentiel de stabilisation structurelle lors de la préparation des électrodes MoO3/Ti-Felt. Plus précisément, le séchage des échantillons à 80°C est nécessaire pour éliminer complètement l'éthanol absolu résiduel et l'humidité retenue de la réaction hydrothermale. Cette évaporation contrôlée est le seul moyen de solidifier la nanostructure initiale sans causer de dommages physiques à la morphologie délicate des nanosheets.

Constat essentiel L'étape de séchage à 80°C ne vise pas simplement la propreté ; c'est une mesure préventive vitale contre la défaillance structurelle. En éliminant en douceur les matières volatiles maintenant, vous évitez l'expansion rapide de l'humidité piégée pendant la calcination à haute température, ce qui, autrement, ferait éclater, s'effondrer ou se détacher du substrat le matériau actif.

Préservation de l'intégrité de la nanostructure

Élimination douce des matières volatiles

Après la réaction hydrothermale, vos échantillons sont saturés d'éthanol absolu et d'eau.

Le four de laboratoire fournit un environnement thermique constant à 80°C. Cette température spécifique est suffisante pour évacuer efficacement ces solvants, mais reste suffisamment basse pour éviter un choc thermique au matériau.

Protection de la morphologie des nanosheets

Le matériau actif de ces électrodes se compose souvent de nanosheets délicats.

Si les solvants ne sont pas éliminés avec soin, les forces de tension superficielle lors d'une évaporation incontrôlée peuvent déformer ou détruire ces structures. Le four assure un taux de séchage constant qui "verrouille" la morphologie souhaitée.

Préparation à la calcination à haute température

Prévention des dommages dus à une expansion rapide

La fonction la plus critique de cette étape de séchage est de préparer l'échantillon pour l'étape de calcination ultérieure (souvent effectuée à des températures beaucoup plus élevées).

Si l'humidité reste piégée à l'intérieur de la structure poreuse, la chaleur intense de la calcination transformera instantanément cette eau en vapeur. Cette expansion rapide crée une pression interne qui peut fissurer le matériau, entraînant un effondrement de la nanostructure.

Atténuation de la perte de matériau

L'adhérence au substrat Ti-Felt est primordiale pour les performances électrochimiques.

En éliminant l'humidité avant la calcination, vous évitez le dégazage violent qui provoque souvent le détachement physique ou la "perte" du matériau actif du collecteur de courant. Cela garantit que la couche active reste fermement liée au feutre de titane.

Comprendre les compromis

Sensibilité à la température

Il est crucial de respecter strictement le point de consigne de 80°C.

Le séchage à des températures nettement plus élevées (par exemple, >100°C) au début peut induire une ébullition rapide des solvants, ce qui imite les dommages causés par la calcination. Inversement, des températures trop basses peuvent ne pas éliminer l'humidité fortement adsorbée, laissant l'échantillon vulnérable lors de la prochaine étape de traitement.

Séchage sous vide vs. conventionnel

Bien qu'un four conventionnel fonctionne, l'utilisation d'un four sous vide à ce stade offre des avantages distincts.

Les conditions de vide abaissent le point d'ébullition des solvants, accélérant l'évaporation sans augmenter le stress thermique. Ceci est particulièrement utile si vos nanosheets sont exceptionnellement fragiles ou si vous souhaitez minimiser le risque d'oxydation thermique.

Faire le bon choix pour votre objectif

Lors de la configuration de votre protocole de séchage pour les électrodes MoO3/Ti-Felt, tenez compte de vos priorités spécifiques :

- Si votre objectif principal est la fidélité structurelle : Maintenez une limite stricte de 80°C pour préserver la morphologie des nanosheets et prévenir l'effondrement des pores.

- Si votre objectif principal est l'adhérence du substrat : Assurez-vous que le séchage est complet (pas d'humidité résiduelle) pour éviter la délamination causée par l'expansion de la vapeur pendant la calcination.

- Si votre objectif principal est l'efficacité du processus : Utilisez des conditions de vide pour accélérer l'élimination des solvants sans augmenter la température, en assurant sécurité et rapidité.

Un séchage approprié à 80°C est le héros méconnu de la synthèse d'électrodes, transformant un précurseur fragile en un matériau robuste et performant.

Tableau récapitulatif :

| Facteur | Exigence à 80°C | Impact sur l'électrode |

|---|---|---|

| Élimination des matières volatiles | Élimine l'éthanol et l'humidité | Prévient la rupture induite par la vapeur pendant la calcination |

| Morphologie | Évaporation douce et contrôlée | Préserve les structures délicates de nanosheets de l'effondrement |

| Adhérence | Élimination complète des solvants | Prévient la perte du matériau actif du substrat Ti-Felt |

| Efficacité | Contrôle précis de la température | Équilibre la vitesse de séchage avec la stabilité thermique |

Élevez votre recherche de matériaux avec la précision KINTEK

Ne laissez pas un séchage inapproprié compromettre les performances de votre électrode. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours de laboratoire haute performance, des systèmes de vide et des fours haute température personnalisables (Muffle, Tube, Rotatif, CVD) conçus pour répondre aux exigences rigoureuses de la synthèse de matériaux avancés.

Prêt à optimiser votre préparation de MoO3/Ti-Felt ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution thermique parfaite pour les besoins de recherche uniques de votre laboratoire.

Guide Visuel

Références

- Electrocatalytic Hydrogen Generation from Seawater at Neutral pH on a Corrosion-Resistant MoO<sub>3</sub>/Ti-Felt Electrode. DOI: 10.1021/acssuschemeng.5c02839

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment un four de séchage de précision influence-t-il le séchage du gel de ZnO ? Obtenir des structures microporeuses parfaites

- Quelle est l'importance du préchauffage du moule ? Maîtriser le contrôle thermique pour les composites à matrice d'aluminium

- Quel est le rôle de l'équipement d'imprégnation sous vide et pression dans la synthèse de Fe3O4 ? Ingénierie des fibres de bois magnétiques

- Quelles sont les exigences opérationnelles spécifiques de l'équipement pour le processus SRS ? Débloquez une ingénierie de contrainte précise

- Quel est l'objectif principal du broyage humide de 24 heures pour les céramiques SSBSN ? Atteindre une homogénéité à l'échelle atomique

- Quels sont les principaux avantages techniques d'un système de frittage flash ? Améliorer les performances de fabrication de céramiques KNN

- Comment un four de séchage à température constante facilite-t-il l'élimination des solvants ? Optimiser la synthèse de nanocristaux de pérovskite

- Quelles sont les précautions de sécurité pour un four de traitement thermique ? Un guide systématique pour protéger votre laboratoire