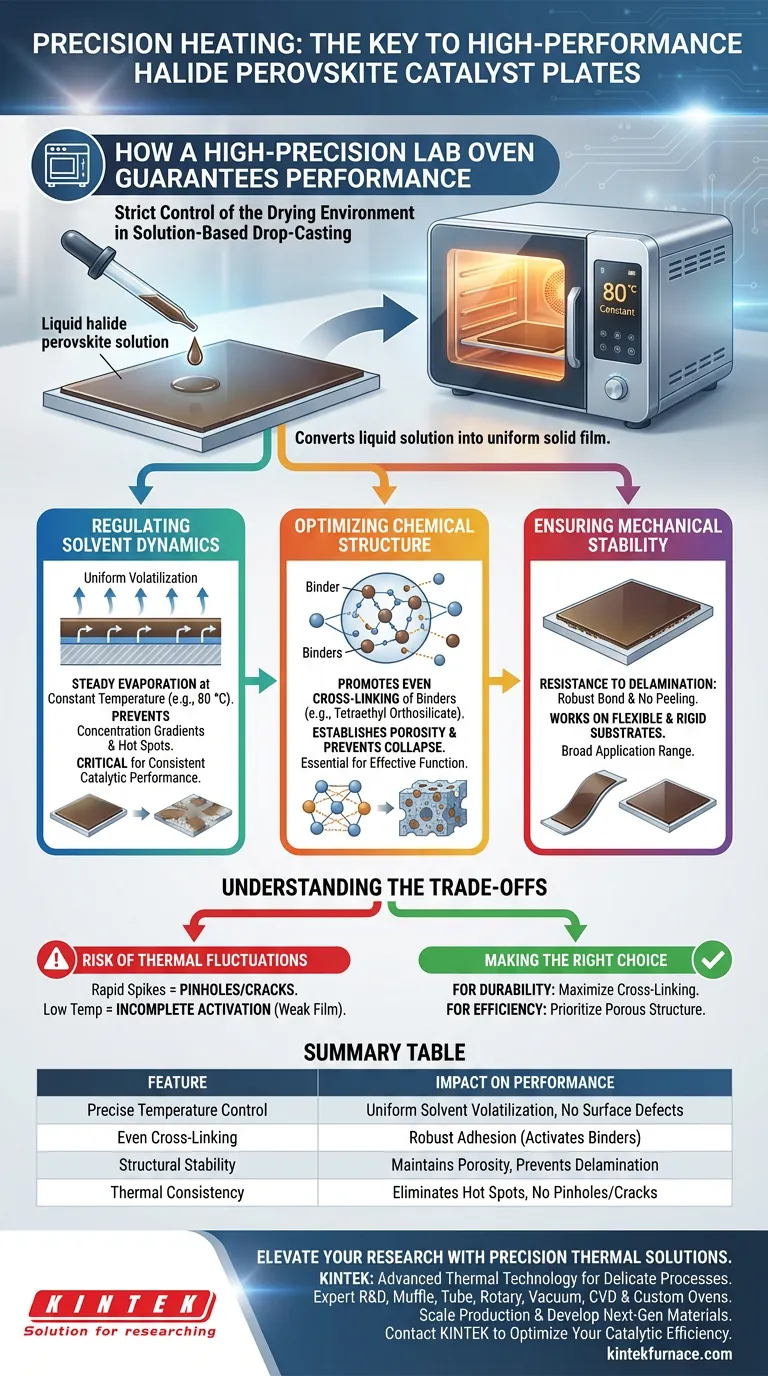

Un four de laboratoire de haute précision garantit la performance des plaques de catalyseur à pérovskite d'halogénure à grande échelle en contrôlant strictement l'environnement de séchage. En maintenant une température d'évaporation constante, telle que 80 °C, le four garantit que les solvants se volatilisent uniformément plutôt qu'aléatoirement. Cette régulation thermique précise favorise la réticulation homogène des liants, résultant en un revêtement poreux et structurellement stable qui adhère fermement au substrat.

Le défi essentiel dans la mise à l'échelle des catalyseurs à pérovskite d'halogénure est de convertir une solution liquide en un film solide uniforme sans défauts. La régulation thermique de haute précision est la variable clé qui assure l'intégrité structurelle et prévient les défaillances de revêtement courantes dans le dépôt par goutte.

Régulation de la dynamique des solvants

Volatilisation uniforme

Dans le dépôt par goutte à base de solution, la vitesse à laquelle le solvant quitte le matériau dicte la qualité du film final. Un four de haute précision maintient une température statique (par exemple, 80 °C) pour assurer une évaporation régulière du solvant.

Prévention des gradients de concentration

En guidant une volatilisation uniforme, le four empêche la formation de "points chauds" ou de zones de séchage inégales. Cela garantit que les matériaux dissous ne s'agrègent pas de manière inégale, ce qui est essentiel pour maintenir des performances catalytiques constantes sur les plaques à grande échelle.

Optimisation de la structure chimique

Promotion d'une réticulation uniforme

La chaleur ne sert pas seulement au séchage ; elle active les liants chimiques qui maintiennent le catalyseur ensemble. L'environnement contrôlé permet aux liants, tels que le tétraéthyl orthosilicate, de se réticuler uniformément dans tout le matériau.

Établissement de la porosité

Une structure poreuse spécifique est requise pour que le catalyseur fonctionne efficacement. Le processus de chauffage contrôlé assure cette porosité lors de la transition du liquide au solide, empêchant l'effondrement de l'architecture interne du matériau.

Assurance de la stabilité mécanique

Résistance à la délamination

Un point de défaillance courant dans les technologies de revêtement est la délamination, où le matériau se détache de la base. La réticulation uniforme obtenue grâce au chauffage de précision crée une liaison robuste, rendant le revêtement très résistant à la délamination.

Polyvalence des substrats

Ce procédé thermique est efficace pour divers matériaux de base. Il produit des revêtements structurellement stables sur des substrats flexibles et rigides, permettant une application plus large des plaques de catalyseur.

Comprendre les compromis

Le risque de fluctuations thermiques

Si le four manque de haute précision, même de légères fluctuations de température peuvent être préjudiciables. Des pics de chauffage rapides peuvent provoquer l'ébullition des solvants au lieu de leur évaporation, entraînant des trous d'épingle ou des fissures à la surface.

Activation incomplète du liant

Inversement, si la température descend en dessous du point de consigne cible, le liant (comme le tétraéthyl orthosilicate) peut ne pas se réticuler complètement. Cela entraîne un film faible et poudreux qui manque de la résistance mécanique nécessaire pour survivre aux conditions opérationnelles.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de vos plaques de catalyseur à pérovskite d'halogénure, alignez votre traitement thermique sur vos métriques de performance spécifiques :

- Si votre objectif principal est la durabilité : Assurez-vous que le four maintient une stricte constance à la température d'activation du liant pour maximiser la réticulation et prévenir la délamination.

- Si votre objectif principal est l'efficacité catalytique : Privilégiez des vitesses d'évaporation précises pour maintenir la structure poreuse optimale requise pour les réactions de surface.

Le chauffage de précision transforme une solution chimique volatile en un outil catalytique durable et haute performance.

Tableau récapitulatif :

| Caractéristique | Impact sur la performance de la plaque de catalyseur |

|---|---|

| Contrôle précis de la température | Assure une volatilisation uniforme du solvant et prévient les défauts de surface. |

| Réticulation uniforme | Active les liants tels que le tétraéthyl orthosilicate pour une adhérence robuste au substrat. |

| Stabilité structurelle | Maintient la porosité essentielle et prévient la délamination du matériau. |

| Consistance thermique | Élimine les points chauds et prévient la formation de trous d'épingle ou de fissures. |

Élevez votre recherche avec des solutions thermiques de précision

Le chauffage de précision fait la différence entre un revêtement défaillant et un outil catalytique haute performance. KINTEK fournit la technologie thermique avancée requise pour les processus les plus délicats à base de solution.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, ainsi que des fours de laboratoire personnalisables conçus pour des besoins de recherche uniques. Que vous mettiez à l'échelle la production de pérovskites d'halogénure ou que vous développiez des matériaux de nouvelle génération, nos systèmes garantissent l'intégrité structurelle et la durabilité que vos projets exigent.

Prêt à optimiser votre efficacité catalytique ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Hui Fu, Peng Wang. A scalable solar-driven photocatalytic system for separated H2 and O2 production from water. DOI: 10.1038/s41467-025-56314-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Comment le problème de l'oxydation superficielle et de la décarburation est-il résolu lors du traitement thermique conventionnel ? Découvrez la méthode de l'allocation d'usinage

- Comment un four à température contrôlée de précision facilite-t-il le traitement de vieillissement à long terme de l'Invar 36 ?

- Comment le vide est-il généralement défini en termes pratiques ? Comprendre la réduction de pression pour vos applications

- Quel rôle joue une étuve de laboratoire dans le post-traitement des catalyseurs Cu/ZIF-8 ? Assurer l'intégrité structurelle

- Quel est le but du chauffage d'une solution précurseur à 80 °C et de l'agitation à 300 tr/min ? Atteindre une uniformité à haute entropie

- Comment le processus de recuit affecte-t-il les nanofils hétérojonction Co3O4/Cu2+1O ? Obtenir une hybridation structurelle précise

- Pourquoi le DEZ et le GEME sont-ils sélectionnés pour la croissance ALD de Ge:ZnO ? Obtenez un dopage atomique précis et une stabilité thermique

- Quelle est la fonction principale d'un four de séchage par soufflage de laboratoire ? Préparation essentielle pour les adsorbants céramiques La-EPS-C-450