Les électrodes en graphite et les fils d'allumage en tungstène servent de mécanisme d'activation externe qui convertit l'énergie électrique en énergie thermique intense et localisée pour démarrer la réaction. Cet ensemble chauffe une seule extrémité du compact de réactifs jusqu'à ce qu'il atteigne une température d'allumage spécifique. Une fois ce seuil franchi, une réaction exothermique vigoureuse entre le trioxyde de tungstène ($WO_3$) et le magnésium ($Mg$) est déclenchée, libérant suffisamment de chaleur interne pour soutenir le processus indépendamment, sans apport électrique supplémentaire.

Le système d'allumage agit uniquement comme un catalyseur pour combler le fossé énergétique ; une fois que la réaction locale commence, le potentiel chimique du matériau prend le relais pour piloter l'onde de carbonisation à travers l'ensemble du compact.

Le mécanisme d'initiation

L'initiation de la synthèse auto-entretenue à haute température (SHS) repose sur un transfert précis entre l'énergie externe et le potentiel chimique interne.

Conversion électrique en thermique

Le processus commence avec des électrodes en graphite connectées à une source d'alimentation. Ces électrodes canalisent le courant électrique vers des fils d'allumage en tungstène.

Comme le tungstène a une résistance électrique élevée et un point de fusion élevé, le fil agit comme un élément chauffant. Il convertit rapidement l'énergie électrique en énergie thermique.

Chauffage localisé

Contrairement au frittage conventionnel, qui chauffe l'ensemble du four, cette méthode applique la chaleur localement.

Le fil de tungstène cible une seule extrémité spécifique du compact de réactifs. Cette concentration d'énergie est efficace, garantissant que l'énergie n'est pas gaspillée à chauffer tout le volume de poudre.

Atteindre le seuil critique

L'objectif de l'allumeur est d'élever la température des réactifs adjacents au fil jusqu'au point d'allumage.

À cette température précise, la barrière cinétique de la réaction chimique est brisée. Le système de chauffage externe devient effectivement obsolète dès que cette réaction en chaîne chimique commence.

La phase de propagation

Une fois que le système d'allumage a fait son travail, la physique du processus est entièrement transférée à la dynamique chimique interne.

Le déclencheur exothermique

Le principal moteur de la synthèse est la réaction entre le trioxyde de tungstène ($WO_3$) et le magnésium ($Mg$).

Ce couple chimique spécifique est hautement exothermique. Lorsqu'il est allumé, il libère une quantité massive d'énergie thermique presque instantanément.

Soutenir l'onde

La chaleur générée par la réaction initiale $WO_3$ et $Mg$ n'est pas perdue ; elle est transférée à la couche adjacente de poudre non réagie.

Ce transfert de chaleur déclenche la réaction dans la couche suivante, créant une onde de combustion auto-entretenue. Cette onde se propage à travers le compact, complétant le processus de carbonisation en utilisant l'énergie interne du matériau plutôt que l'énergie externe.

Facteurs opérationnels critiques

Bien que le mécanisme d'allumage soit simple, l'environnement dans lequel il se produit est essentiel pour la sécurité et la qualité. Sans contrôle de variables spécifiques, l'allumage peut entraîner un échec plutôt qu'une synthèse.

Gestion de la volatilisation

La chaleur extrême générée pendant l'allumage et la propagation peut provoquer la vaporisation des réactifs, détruisant ainsi la stœchiométrie du produit.

Pour éviter cela, le processus doit se dérouler dans un réacteur à haute pression. L'introduction d'argon gazeux à haute pression (environ 26 bars) crée un environnement scellé qui supprime la volatilisation anormale.

Intégrité structurelle

Le réacteur lui-même doit être robuste. La libération instantanée de pression due à la réaction exothermique peut atteindre des pics allant jusqu'à 150 bars.

Le récipient de confinement garantit que cette pression ne perturbe pas la propagation stable de l'onde de combustion.

Surveillance des températures extrêmes

La réaction génère des températures dépassant 2300°C, ce qui est au-delà de la limite des capteurs standard.

Pour surveiller avec précision le front de combustion et analyser la cinétique de perte de carbone, un thermocouple tungstène-rhénium (W/Re-20) est nécessaire. Ce capteur spécialisé capture les distributions de température en temps réel que les thermocouples standard ne peuvent pas supporter.

Faire le bon choix pour votre objectif

Lors de la conception ou de l'exploitation d'une installation SHS pour le carbure de tungstène, la compréhension de la relation entre l'allumeur et l'environnement est essentielle.

- Si votre objectif principal est la stabilité du processus : Assurez-vous que votre réacteur maintient une atmosphère d'argon à haute pression constante (environ 26 bars) pour éviter la perte de réactifs pendant la phase d'allumage volatile.

- Si votre objectif principal est l'efficacité énergétique : Ne comptez sur l'allumeur que pour le déclenchement initial ; optimisez le mélange de réactifs ($WO_3$ + $Mg$) pour garantir que la sortie exothermique est suffisante pour soutenir l'onde sans chauffage auxiliaire.

Le succès du processus dépend non seulement de l'étincelle, mais aussi de la maîtrise de l'immense énergie chimique qui suit.

Tableau récapitulatif :

| Composant | Rôle principal dans le processus SHS | Spécification/Exigence clé |

|---|---|---|

| Électrodes en graphite | Conduction de courant | Transmission fiable de l'énergie électrique |

| Fil de tungstène | Allumage thermique localisé | Point de fusion et résistance électrique élevés |

| Mélange de réactifs | Source d'énergie interne | $WO_3$ + $Mg$ (hautement exothermique) |

| Atmosphère d'argon | Gestion de la pression | ~26 bars pour supprimer la volatilisation |

| Thermocouple W/Re-20 | Surveillance thermique | Capable de mesurer >2300°C |

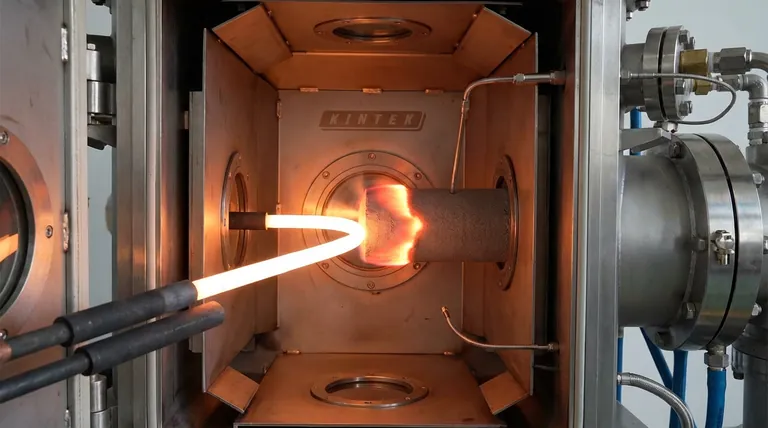

Élevez votre synthèse de matériaux avec KINTEK

La précision dans la synthèse à haute température nécessite plus qu'une simple étincelle : elle exige un environnement contrôlé et du matériel robuste. KINTEK fournit des solutions de laboratoire de pointe adaptées aux processus chimiques avancés.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de SHS ou de carbonisation.

Prêt à optimiser votre flux de travail de synthèse ? Contactez-nous dès aujourd'hui pour découvrir comment nos réacteurs à haute pression et nos systèmes de chauffage de précision peuvent améliorer l'efficacité et la qualité des produits de votre laboratoire.

Références

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi le positionnement de thermocouples de précision à la base du creuset en quartz est-il essentiel dans la croissance de cristaux d'InSe ?

- Quels sont les trois composants essentiels nécessaires à la fabrication d'éléments chauffants en graphite ? La clé de performances fiables à haute température

- Quels sont les avantages techniques des réchauffeurs céramiques micro-tubulaires ? Accélérez vos tests de cyclage thermique rapide

- Quelle est la composition et quelles sont les propriétés clés des alliages Cuivre-Nickel (CuNi) ? Découvrez leur stabilité et leur durabilité

- Pourquoi les éléments chauffants en céramique sont-ils plus durables que les éléments chauffants en métal ? Découvrez leur longévité et leur sécurité supérieures

- Quelles sont les limites de température de fonctionnement pour les résistances en SiC « d'une seule pièce » et « en trois pièces » dans l'air ou les atmosphères inertes ? Assurer la longévité et la performance

- Quelles sont les méthodes de production du disiliciure de molybdène ? Techniques clés pour la réussite des matériaux à haute température

- Qu'est-ce que le carbure de silicium (SiC) et pourquoi est-il utilisé pour les éléments chauffants ? Libérez l'efficacité à haute température