À la base, le carbure de silicium (SiC) est un composé céramique artificiel de silicium et de carbone, réputé pour son extrême dureté. Il est utilisé pour les éléments chauffants électriques car il combine de manière unique une tolérance aux hautes températures allant jusqu'à 1600°C, un excellent transfert de chaleur et les propriétés électriques nécessaires pour générer de la chaleur efficacement et de manière fiable dans des environnements industriels exigeants.

La décision d'utiliser des éléments chauffants en carbure de silicium est un choix stratégique pour les applications à haute température. Bien qu'ils offrent des performances supérieures et un chauffage rapide, leur principal inconvénient est une augmentation progressive de la résistance électrique au fil du temps, ce qui nécessite des systèmes de contrôle de puissance spécialisés pour la gérer.

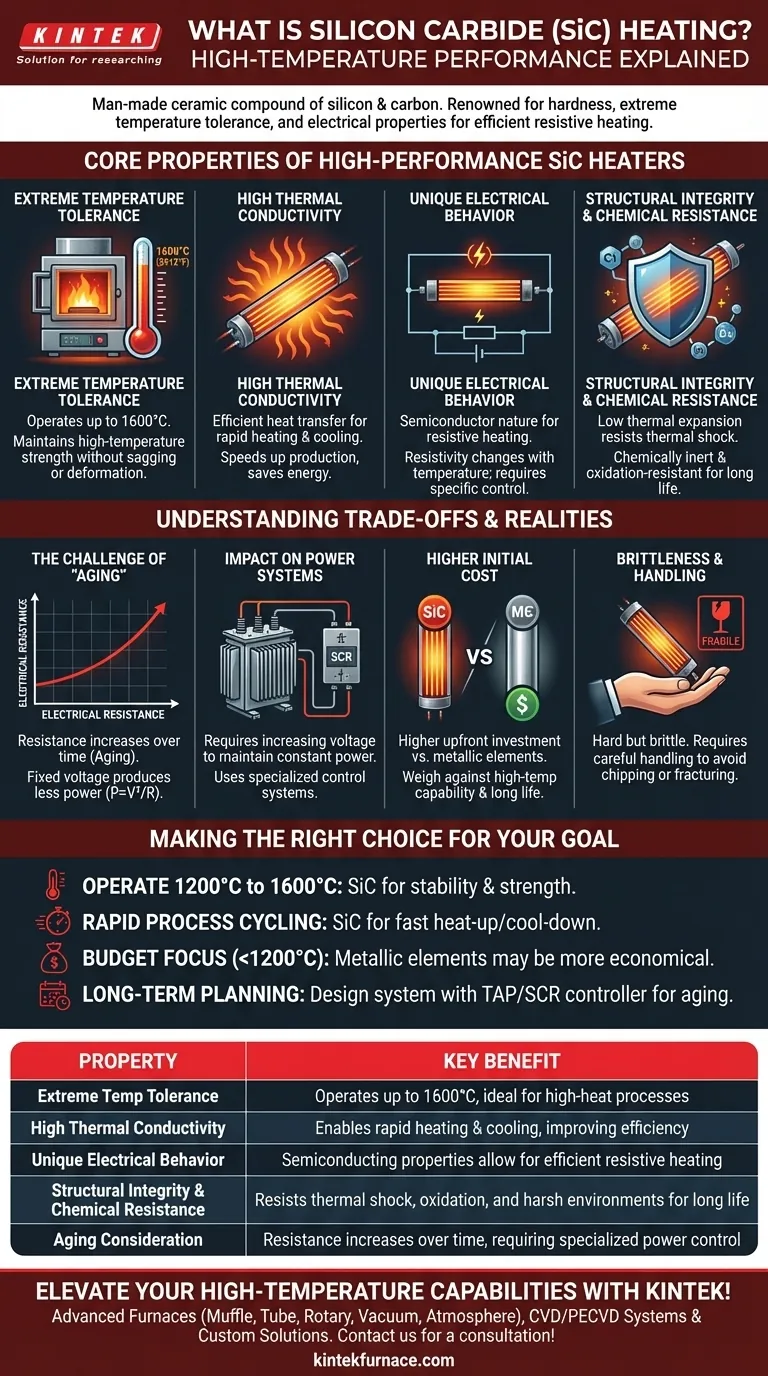

Les propriétés fondamentales d'un chauffage haute performance

Pour comprendre pourquoi le SiC est un matériau de prédilection pour les fours à haute température, nous devons examiner sa combinaison spécifique de propriétés physiques. Chacune résout un défi critique dans le chauffage industriel.

Tolérance aux températures extrêmes

Les éléments en carbure de silicium peuvent fonctionner à des températures de four allant jusqu'à 1600°C (2912°F). Cela dépasse de loin les limites de la plupart des éléments chauffants métalliques, ouvrant la voie à des processus qui nécessitent une chaleur intense.

Sa résistance à haute température garantit qu'il conserve son intégrité structurelle sans s'affaisser ni se déformer sous son propre poids lorsqu'il est chaud.

Haute conductivité thermique

Le SiC transfère la chaleur très efficacement. Cette propriété signifie que l'énergie générée à l'intérieur de l'élément est rapidement et uniformément rayonnée dans la chambre du four.

L'avantage pratique est la rapidité des cycles de chauffage et de refroidissement. Cela accélère les cycles de production, économise de l'énergie et permet un contrôle plus précis de la température du matériau chauffé.

Comportement électrique unique

Le SiC est un semi-conducteur, ce qui signifie qu'il conduit l'électricité, mais pas aussi librement qu'un métal. Cette résistance inhérente est ce qui génère de la chaleur lorsqu'un courant le traverse (chauffage résistif).

Sa résistivité change également avec la température. Cette caractéristique est un facteur critique dans la conception de l'alimentation électrique et du système de contrôle.

Intégrité structurelle et résistance chimique

Le SiC a une très faible dilatation thermique, ce qui signifie qu'il ne se dilate ni ne se contracte beaucoup lorsqu'il est chauffé et refroidi. Cela réduit considérablement les contraintes internes, le rendant très résistant aux chocs thermiques et aux fissures sur de nombreux cycles.

De plus, il est chimiquement inerte et résistant à l'oxydation, ce qui lui confère une longue durée de vie même dans des atmosphères de four agressives ou réactives.

Comprendre les compromis et les réalités

Aucun matériau n'est parfait. La performance exceptionnelle du SiC s'accompagne de considérations opérationnelles spécifiques qui sont essentielles pour tout utilisateur.

Le défi du "vieillissement"

La caractéristique la plus significative des éléments en SiC est que leur résistance électrique augmente avec le temps. Ce processus est connu sous le nom de vieillissement.

À mesure que l'élément vieillit et que sa résistance augmente, une tension fixe produira de moins en moins de puissance (et donc moins de chaleur), selon la formule P = V²/R.

L'impact sur les systèmes d'alimentation

Pour compenser le vieillissement, l'alimentation électrique doit être capable de fournir une tension croissante sur la durée de vie de l'élément afin de maintenir une puissance de sortie constante.

Ceci est généralement accompli avec un transformateur à prises multiples qui permet de passer à une prise de tension plus élevée à mesure que l'élément vieillit, ou avec un contrôleur de puissance SCR (Silicon Controlled Rectifier) sophistiqué.

Coût initial plus élevé

Les éléments en SiC et les systèmes de contrôle de puissance requis représentent un investissement initial plus élevé par rapport aux éléments chauffants métalliques standard comme le Kanthal (FeCrAl).

Ce coût doit être mis en balance avec leurs capacités à plus haute température, leur durée de vie plus longue dans les applications exigeantes et leur potentiel d'efficacité énergétique accrue.

Fragilité et manipulation

Comme d'autres céramiques, les éléments en SiC sont durs mais fragiles. Ils doivent être manipulés avec soin lors de l'installation et de l'entretien pour éviter qu'ils ne soient ébréchés ou fracturés, ce qui entraînerait une défaillance immédiate.

Faire le bon choix pour votre objectif

Votre décision doit être basée sur une évaluation lucide de vos exigences de processus, de votre budget et de vos capacités opérationnelles.

- Si votre objectif principal est de fonctionner à des températures de 1200°C à 1600°C : Le SiC est l'un des meilleurs et des plus fiables choix disponibles pour sa stabilité et sa résistance dans cette gamme.

- Si votre objectif principal est un cycle de processus rapide : La haute conductivité thermique du SiC permet des temps de chauffe et de refroidissement rapides qui peuvent améliorer considérablement le débit.

- Si votre objectif principal est le budget et que vous opérez en dessous de 1200°C : Les éléments métalliques traditionnels sont souvent une solution plus économique et plus simple.

- Si votre objectif principal est la planification opérationnelle à long terme : Vous devez concevoir votre système avec un transformateur à prises ou un contrôleur SCR spécifiquement pour gérer le vieillissement prévisible des éléments en SiC.

En fin de compte, choisir le carbure de silicium est un investissement dans la capacité à haute température qui rapporte des dividendes lorsqu'il est géré correctement.

Tableau récapitulatif :

| Propriété | Avantage clé |

|---|---|

| Tolérance aux températures extrêmes | Fonctionne jusqu'à 1600°C, idéal pour les processus à haute température |

| Haute conductivité thermique | Permet un chauffage et un refroidissement rapides, améliorant l'efficacité |

| Comportement électrique unique | Les propriétés semi-conductrices permettent un chauffage résistif efficace |

| Intégrité structurelle et résistance chimique | Résiste aux chocs thermiques, à l'oxydation et aux environnements difficiles pour une longue durée de vie |

| Considération du vieillissement | La résistance augmente avec le temps, nécessitant un contrôle de puissance spécialisé |

Améliorez les capacités de haute température de votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des solutions avancées telles que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Prêt à optimiser vos processus de chauffage ? Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie