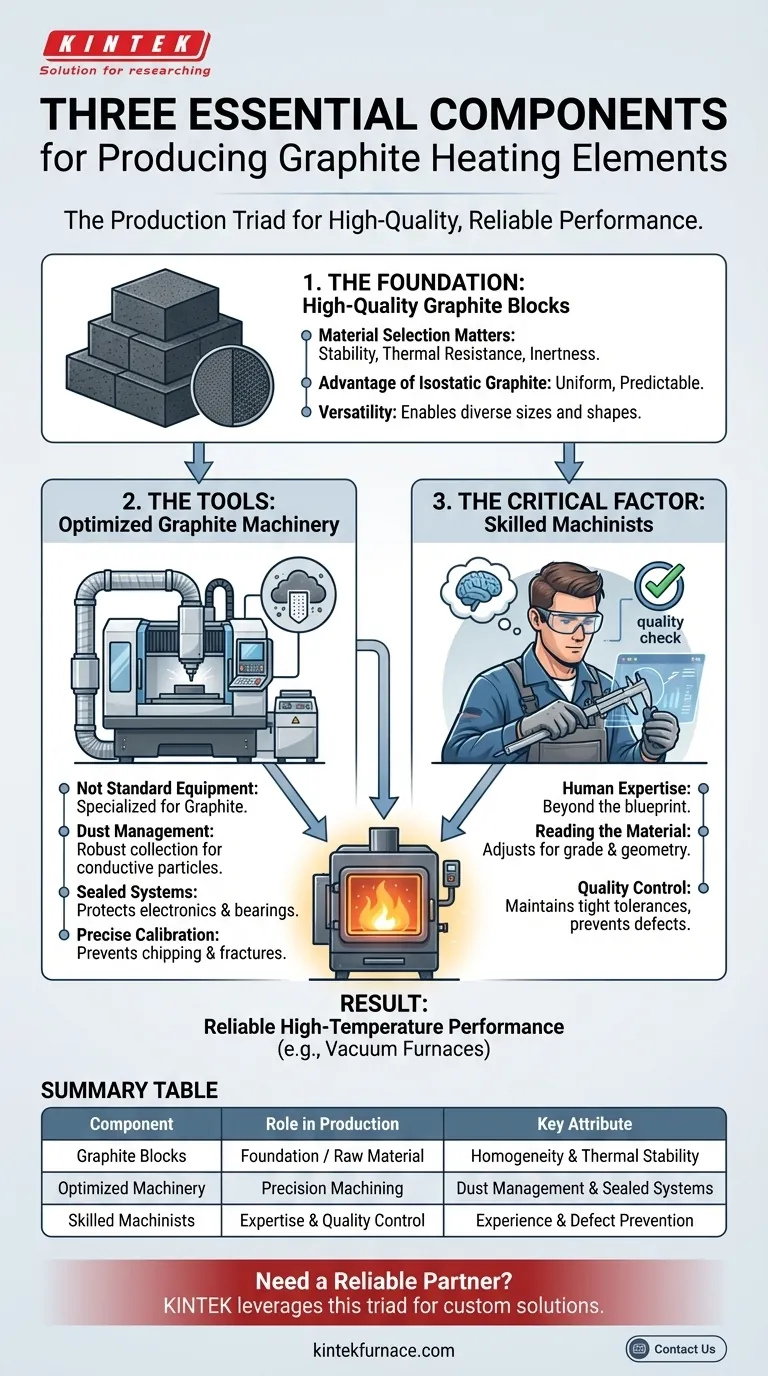

Pour produire des éléments chauffants en graphite de haute qualité, vous avez besoin de trois composants essentiels fonctionnant de concert : un approvisionnement en blocs de graphite appropriés, des machines spécifiquement optimisées pour le graphite, et l'expertise de machinistes qualifiés. Ces éléments forment un triad de production où la qualité du produit final est limitée par le maillon le plus faible de la chaîne.

La création d'un élément chauffant en graphite fiable n'est pas seulement une tâche de fabrication ; c'est un artisanat spécialisé qui équilibre les propriétés intrinsèques de la matière première avec la précision des outils optimisés et le jugement irremplaçable de l'expérience humaine.

La Fondation : Blocs de Graphite de Haute Qualité

L'ensemble du processus commence par la matière première. La qualité et la nuance du bloc de graphite déterminent directement la performance et la durée de vie de l'élément chauffant final.

Pourquoi la sélection des matériaux est importante

Le graphite est choisi pour sa remarquable stabilité à haute température, sa résistance aux chocs thermiques et son inertie chimique. Cependant, différentes nuances de graphite possèdent ces propriétés à des degrés divers. Choisir le bon bloc est la première et la plus critique étape pour garantir que l'élément survivra aux conditions extrêmes à l'intérieur d'un four à haute température.

L'avantage du graphite isostatique

De nombreux éléments haute performance sont fabriqués à partir de graphite isostatique. Ce matériau est formé sous haute pression sous toutes les directions, ce qui lui confère des propriétés homogènes. Cette uniformité assure un chauffage régulier sur l'élément et rend le processus d'usinage plus prévisible, réduisant le risque de défauts.

Polyvalence en taille et en forme

L'utilisation de grands blocs de graphite comme point de départ offre une immense flexibilité de conception. Les éléments peuvent être usinés dans presque toutes les tailles ou formes imaginables, des composants massifs pour les grands fours industriels aux conceptions plus petites et plus complexes pour des applications spécialisées.

Les Outils : Machines Optimisées pour le Graphite

Le graphite ne peut pas être usiné efficacement ou en toute sécurité avec des équipements d'usinage des métaux standard. Le processus nécessite des machines spécialement conçues ou modifiées pour gérer les caractéristiques uniques du graphite.

Pourquoi les machines standard sont insuffisantes

L'usinage du graphite crée une poussière fine, abrasive et hautement conductrice. Dans une machine standard, cette poussière peut s'infiltrer dans les composants électroniques, provoquant des courts-circuits et une défaillance catastrophique. Sa nature abrasive provoque également une usure prématurée des composants de la machine qui ne sont pas conçus pour y résister.

Optimisations clés des machines

Les machines optimisées pour le graphite disposent de systèmes robustes de collecte et de filtration des poussières pour gérer les particules conductrices. Elles utilisent également des systèmes électroniques et des roulements scellés pour éviter la contamination. Les outils, les vitesses et les avances sont tous calibrés spécifiquement pour couper le graphite sans provoquer d'écaillage ou de fractures.

Le Facteur Critique : Les Machinistes Qualifiés

Le dernier composant essentiel est l'expertise humaine. Un machiniste qualifié apporte une compréhension que les machines seules ne peuvent reproduire, transformant un simple bloc en un composant de précision.

Au-delà de suivre un plan

Un machiniste expérimenté en graphite comprend les nuances du matériau. Il peut « lire » le graphite pendant qu'il travaille, ajustant son approche en fonction de la nuance spécifique et de la géométrie de la pièce pour prévenir les défauts.

La Touche Humaine dans le Contrôle Qualité

Ces spécialistes savent comment maintenir les tolérances extrêmement serrées requises pour que les éléments chauffants fonctionnent correctement. Leur expertise est la dernière ligne de défense contre les imperfections qui pourraient entraîner des points chauds, un chauffage inégal ou une défaillance prématurée de l'élément dans un environnement de production réel.

Comprendre le Contexte d'Application

Ces trois composants sont critiques en raison des industries exigeantes qui dépendent des éléments chauffants en graphite. Leur fiabilité n'est pas un luxe ; c'est une nécessité pour les opérations de fabrication continues.

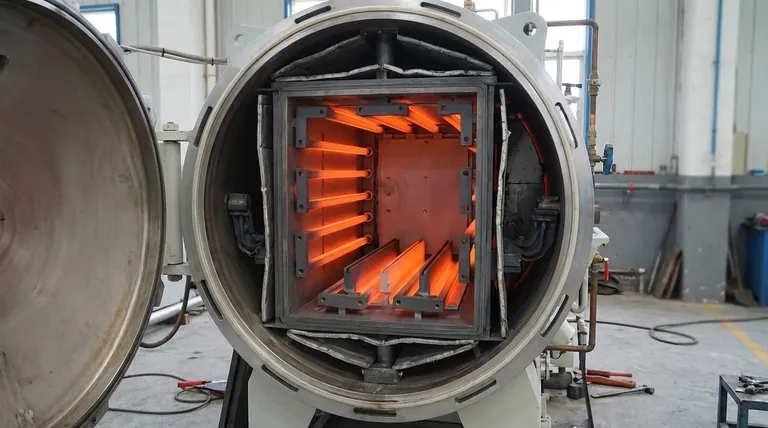

Fours sous vide à haute température

L'application la plus courante se trouve dans les fours sous vide à haute température. Ces environnements sont impitoyables, et les éléments chauffants sont centraux pour des processus tels que le frittage des métaux, la production de céramiques avancées ou le brasage de composants en cuivre.

La Valeur de la Longévité

Un élément chauffant en graphite bien fabriqué a une longue durée de vie opérationnelle. Ceci est le résultat direct de l'utilisation de la bonne matière première, de son usinage avec précision sur l'équipement approprié, et de l'exploitation de l'habileté d'un machiniste expert. Le résultat est moins de temps d'arrêt du four et des coûts opérationnels réduits.

Faire le Bon Choix pour Votre Objectif

Comprendre cette triade de production est essentiel pour s'approvisionner ou créer des éléments chauffants fiables. Votre approche doit dépendre de votre objectif principal.

- Si votre objectif principal est de vous procurer des éléments finis : Privilégiez les fournisseurs qui peuvent prouver leur expertise en sélection de matériaux, vous montrer leurs installations d'usinage de graphite spécialisées et disposer d'une équipe de machinistes expérimentés.

- Si votre objectif principal est la production interne : Reconnaissez que l'investissement dans des machines optimisées et du personnel qualifié est aussi critique que l'approvisionnement en blocs de graphite de haute qualité.

- Si votre objectif principal est l'ingénierie et la conception : Collaborez directement avec des machinistes expérimentés en graphite pour vous assurer que vos conceptions sont non seulement fonctionnelles, mais aussi fabricables et rentables.

En fin de compte, maîtriser l'interaction entre le matériau, la machinerie et le machiniste est la voie définitive pour obtenir des performances fiables à haute température.

Tableau Récapitulatif :

| Composant | Rôle dans la Production | Attribut Clé |

|---|---|---|

| Blocs de Graphite de Haute Qualité | Fondation / Matière Première | Homogénéité et Stabilité Thermique |

| Machines Optimisées pour le Graphite | Usinage de Précision | Gestion des Poussières et Systèmes Scellés |

| Machinistes Qualifiés | Expertise et Contrôle Qualité | Expérience et Prévention des Défauts |

Besoin d'un partenaire fiable pour vos composants de four à haute température ? Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des éléments chauffants en graphite avancés et personnalisés ainsi que des solutions pour fours. Notre gamme de produits, incluant les fours Muffle, Tube, Rotatifs, sous Vide et Atmosphériques, ainsi que les systèmes CVD/PECVD, est soutenue par une personnalisation approfondie pour répondre à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et la performance de votre laboratoire !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur