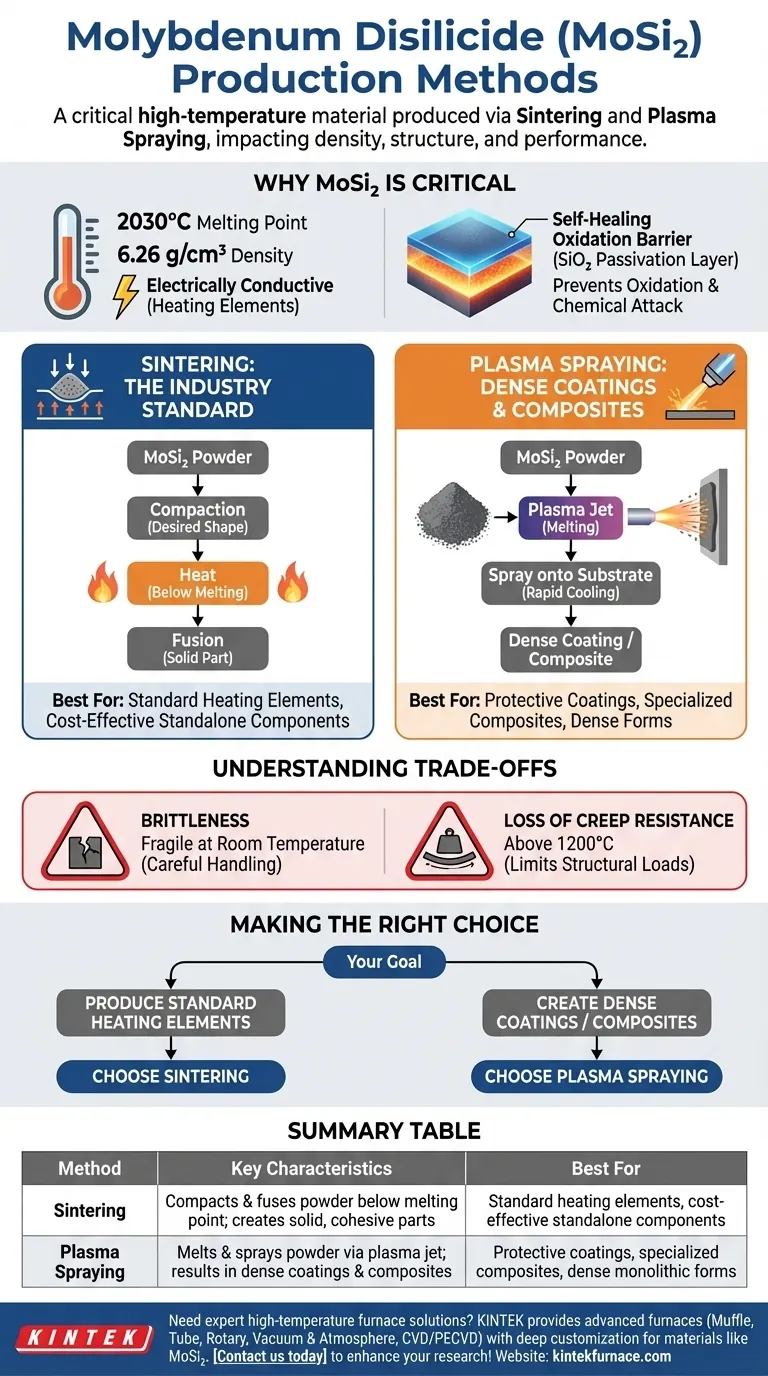

Dans la pratique professionnelle, le disiliciure de molybdène (MoSi₂) est principalement produit par frittage. Une méthode secondaire, la projection plasma, est également utilisée pour créer des formes monolithiques denses et des composites spécialisés.

La méthode choisie pour produire le disiliciure de molybdène n'est pas seulement une étape de fabrication ; c'est une décision critique qui influence directement la densité finale du matériau, sa structure cristalline et, finalement, ses performances dans des environnements oxydants à haute température.

Pourquoi le MoSi₂ est un matériau critique à haute température

Pour comprendre les méthodes de production, nous devons d'abord reconnaître les propriétés qui rendent le MoSi₂ si précieux. C'est un composé intermétallique, un type de matériau qui se situe entre un métal et une céramique.

Propriétés physiques et électriques fondamentales

Le disiliciure de molybdène a une densité modérée de 6,26 g/cm³ et un point de fusion exceptionnellement élevé de 2030°C (3686°F).

Crucialement, il est électriquement conducteur, ce qui lui permet de fonctionner comme un élément chauffant résistif capable de fonctionner à des températures extrêmes.

La barrière d'oxydation auto-réparatrice

La caractéristique la plus importante du MoSi₂ est son comportement à haute température. Lorsqu'il est chauffé, il forme une couche protectrice, ou de passivation, de dioxyde de silicium (SiO₂).

Cette fine couche semblable à du verre agit comme une barrière, protégeant le matériau sous-jacent contre l'oxydation et l'attaque chimique ultérieures, ce qui est essentiel pour des composants tels que les éléments chauffants et les écrans thermiques.

Méthodes de production principales expliquées

La technique de production a un impact direct sur l'intégrité et les caractéristiques de performance du composant final. Chaque méthode est adaptée à différentes applications.

Frittage : La norme de l'industrie

Le frittage est la méthode la plus courante pour fabriquer des composants en MoSi₂, en particulier pour les éléments chauffants.

Le processus consiste à compacter la poudre de MoSi₂ dans une forme désirée, puis à la chauffer à une température élevée, mais inférieure à son point de fusion. Cela soude les particules de poudre ensemble, créant une pièce solide et cohésive.

Projection Plasma : Pour les revêtements denses et les composites

La projection plasma est un procédé de revêtement par projection thermique utilisé pour produire des formes très denses de MoSi₂. Dans cette technique, la poudre de MoSi₂ est injectée dans un jet de plasma à haute température, où elle fond et est projetée sur un substrat.

Cette méthode entraîne un refroidissement rapide, ce qui peut produire un mélange de structures cristallines, y compris la phase bêta (β-MoSi₂). Elle est idéale pour appliquer des revêtements protecteurs ou créer des matériaux composites complexes.

Comprendre les compromis du matériau

Bien qu'exceptionnel à haute température, le MoSi₂ présente des limites importantes que tout ingénieur ou concepteur doit prendre en compte. Ces compromis sont inhérents à la nature céramique du matériau.

Fragilité à basse température

Comme beaucoup de céramiques avancées, le MoSi₂ est très fragile et cassant à température ambiante. Cela nécessite une manipulation prudente lors de l'installation et peut le rendre sensible aux chocs mécaniques.

Perte de résistance au fluage au-dessus de 1200°C

Bien qu'il excelle à résister à l'oxydation, le matériau commence à perdre sa résistance au fluage (sa capacité à résister à la déformation sous une charge constante) à des températures supérieures à 1200°C. Cela limite son utilisation dans des applications structurelles sous charge à ses températures de fonctionnement les plus élevées.

Faire le bon choix pour votre objectif

Votre application dictera la méthode de production la plus appropriée. L'objectif est de tirer parti des forces du matériau tout en atténuant ses faiblesses.

- Si votre objectif principal est de produire des éléments chauffants standard : Le frittage est la méthode établie, fiable et rentable pour créer des composants autonomes.

- Si votre objectif principal est de créer des revêtements protecteurs denses ou des composites spécialisés : La projection plasma offre une densité et une adhérence supérieures pour la protection des surfaces ou l'intégration dans d'autres matériaux.

En fin de compte, comprendre le lien entre la production, les propriétés et la performance est la clé pour déployer avec succès le disiliciure de molybdène dans toute application exigeante.

Tableau récapitulatif :

| Méthode | Caractéristiques clés | Idéal pour |

|---|---|---|

| Frittage | Compacte et soude la poudre de MoSi₂ en dessous du point de fusion ; crée des pièces solides et cohésives | Éléments chauffants standard, composants autonomes rentables |

| Projection Plasma | Fait fondre et projette la poudre de MoSi₂ via un jet de plasma ; produit des revêtements denses et des composites | Revêtements protecteurs, composites spécialisés, formes monolithiques denses |

Besoin de solutions de fours à haute température expertes pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les systèmes Muffle, Tube, Rotatif, Sous Vide & Atmosphère, et CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques pour des matériaux comme le disiliciure de molybdène. Contactez-nous dès aujourd'hui pour améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale