À la base, les éléments chauffants en céramique sont plus durables que ceux en métal en raison de leurs propriétés matérielles fondamentales. Contrairement aux métaux, qui se dégradent chimiquement par oxydation et s'affaiblissent physiquement par des expansions et contractions répétées, les matériaux céramiques avancés sont intrinsèquement résistants aux températures élevées, à la corrosion et à la fatigue thermique. Cette inertie chimique et cette stabilité structurelle se traduisent directement par une durée de vie plus longue et plus fiable.

Le choix entre la céramique et le métal est un choix entre la stabilité chimique et la ductilité mécanique. Les chauffages métalliques tombent en panne principalement en raison de l'oxydation (une réaction chimique) et de la fatigue thermique, tandis que les chauffages en céramique sont conçus pour être chimiquement inertes et structurellement stables dans des environnements difficiles et à haute température.

Les différences fondamentales en science des matériaux

Pour comprendre l'écart de durabilité, nous devons examiner comment chaque matériau se comporte sous la contrainte de la chaleur et de l'oxygène. Les points de défaillance du métal sont souvent les forces par défaut de la céramique.

Résistance à la dégradation chimique (oxydation)

Les éléments chauffants métalliques, surtout lorsqu'ils sont chauds, réagissent avec l'oxygène de l'air. Ce processus, connu sous le nom d'oxydation, est similaire à la rouille.

Avec le temps, cette réaction chimique dégrade le métal, l'amincit et augmente sa résistance électrique jusqu'à ce qu'il brûle et tombe en panne.

Les matériaux céramiques, en revanche, sont souvent déjà des oxydes ou sont produits synthétiquement pour être chimiquement inertes. Ils ne réagissent pas avec l'air, même à des températures extrêmes, et ne souffrent donc pas de ce mode de défaillance principal.

Stabilité sous contrainte thermique

Les éléments chauffants subissent des cycles constants d'expansion et de contraction lorsqu'ils chauffent et refroidissent. C'est ce qu'on appelle la fatigue thermique.

Dans les éléments métalliques, ces cycles répétés créent des micro-fissures de contrainte qui s'agrandissent avec le temps, entraînant une déformation physique, un gauchissement et une rupture éventuelle.

Les céramiques possèdent une structure moléculaire plus rigide et stable qui résiste mieux à cette contrainte cyclique. Des matériaux comme le carbure de silicium présentent très peu de déformation au cours de leur durée de vie, garantissant des performances constantes.

Performances supérieures à haute température

La plupart des éléments chauffants métalliques standard ont un plafond opérationnel clair. Au-delà d'une certaine température, ils s'oxyderont rapidement, perdront leur intégrité structurelle ou même fondront.

Les éléments céramiques spécialisés, tels que ceux fabriqués à partir de carbure de silicium, peuvent fonctionner à des températures significativement plus élevées que leurs homologues métalliques, ce qui les rend adaptés aux processus industriels exigeants.

Au-delà de la durabilité : les avantages secondaires des céramiques

Les propriétés des matériaux qui rendent les céramiques durables offrent également des avantages essentiels en termes de sécurité et d'efficacité.

Isolation électrique inhérente

Les matériaux céramiques sont des isolants électriques naturels. L'élément lui-même ne conduit pas l'électricité à sa surface, ce qui réduit considérablement le risque de courts-circuits ou de chocs électriques.

Les éléments métalliques sont conducteurs et doivent être soigneusement gainés d'un matériau isolant séparé, qui peut lui-même devenir un point de défaillance avec le temps.

Profil de sécurité amélioré

La combinaison de l'isolation électrique et d'une nature ininflammable rend les chauffages en céramique intrinsèquement plus sûrs. Ils sont beaucoup moins susceptibles de provoquer des risques électriques ou des incendies dus à des incidents tels que l'emballement thermique.

Distribution uniforme de la chaleur

Les chauffages en céramique sont connus pour fournir une chaleur très uniforme et constante sur toute leur surface. C'est le résultat direct de leur composition solide et uniforme et de leur conductivité thermique efficace.

Comprendre les compromis

Bien que la céramique offre une durabilité supérieure dans de nombreux contextes, aucune technologie n'est sans compromis. L'objectivité exige de reconnaître les cas où les éléments métalliques peuvent avoir un avantage.

Fragilité mécanique

Les céramiques sont extrêmement dures, mais elles peuvent aussi être fragiles. Un impact physique ou un choc violent peut provoquer la fissuration ou l'éclatement d'un élément en céramique, tandis qu'un élément métallique serait plus susceptible de se plier ou de se bosseler.

Choc thermique

Certaines formulations de céramique peuvent être sensibles au choc thermique – se fissurer si elles sont soumises à un changement de température extrêmement rapide. Les céramiques avancées modernes ont largement atténué ce problème, mais cela peut être un facteur dans certaines conceptions.

Coût initial

Les éléments chauffants en céramique haute performance peuvent avoir un coût initial plus élevé que les simples éléments en fil métallique. Cependant, leur durée de vie plus longue et le besoin réduit de remplacement entraînent souvent un coût total de possession inférieur.

Faire le bon choix pour votre application

La décision d'utiliser la céramique ou le métal doit être dictée par les exigences spécifiques de votre projet.

- Si votre objectif principal est une longévité maximale et un fonctionnement à haute température : La stabilité chimique et la résistance à la chaleur de la céramique sont le choix définitif.

- Si votre objectif principal est la sécurité opérationnelle dans des équipements sensibles : L'isolation électrique inhérente des chauffages en céramique offre un avantage clair par rapport au métal gainé.

- Si votre objectif principal est un faible coût initial pour une application moins exigeante : Un élément métallique traditionnel peut être suffisant, acceptant le compromis d'une durée de vie plus courte.

En fin de compte, comprendre la science des matériaux de votre élément chauffant vous permet d'adapter ses propriétés directement à vos objectifs opérationnels.

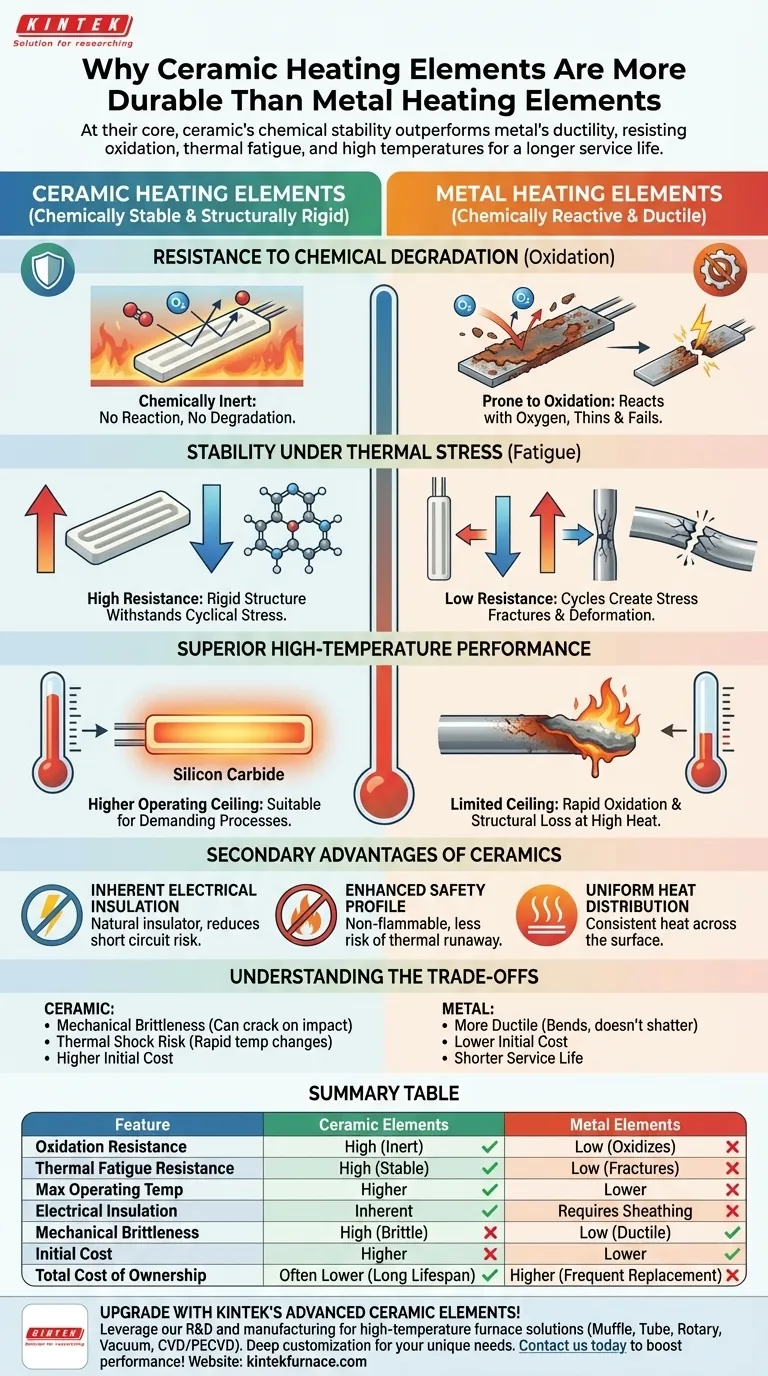

Tableau récapitulatif :

| Caractéristique | Éléments chauffants en céramique | Éléments chauffants en métal |

|---|---|---|

| Résistance à l'oxydation | Élevée (chimiquement inerte) | Faible (sujet à l'oxydation) |

| Résistance à la fatigue thermique | Élevée (structure stable) | Faible (formation de micro-fissures) |

| Température de fonctionnement maximale | Plus élevée (par exemple, carbure de silicium) | Plus basse |

| Isolation électrique | Inhérente | Nécessite un gainage |

| Fragilité mécanique | Élevée (peut se fissurer en cas d'impact) | Faible (plus ductile) |

| Coût initial | Plus élevé | Plus faible |

| Coût total de possession | Souvent plus faible (durée de vie plus longue) | Plus élevé (remplacements fréquents) |

Améliorez les solutions de chauffage de votre laboratoire avec les éléments céramiques avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la durabilité, la sécurité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos exigences spécifiques et améliorer vos performances !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie