À la base, un alliage Cuivre-Nickel (CuNi) est un mélange stratégique de métaux conçu pour la stabilité et la durabilité. Une formulation courante se compose d'environ 66 % de cuivre, 30 % de nickel, 2 % de fer et 2 % de manganèse, ce qui lui confère un ensemble unique de propriétés, notamment une résistivité électrique élevée, un coefficient de température extrêmement faible et une excellente résistance à l'oxydation et à la corrosion.

La véritable valeur des alliages Cuivre-Nickel ne réside pas dans une propriété unique, mais dans leur combinaison : ils offrent des performances électriques stables et prévisibles sur une large plage de températures tout en offrant simultanément une résistance exceptionnelle aux environnements corrosifs, en particulier l'eau salée.

Décomposition de la composition

Comprendre pourquoi les alliages CuNi sont si efficaces commence par leurs composants individuels. Chaque élément joue un rôle délibéré dans la performance du matériau final.

La base Cuivre-Nickel

Le Cuivre (Cu) et le Nickel (Ni) forment l'épine dorsale de l'alliage. Ils sont entièrement miscibles, ce qui signifie qu'ils peuvent être mélangés dans n'importe quelle proportion pour former une solution solide unique et uniforme. Cette structure est fondamentale pour la résistance et la résistance à la corrosion inhérentes à l'alliage.

Le rôle du fer et du manganèse

Les petites additions de Fer (Fe) et de Manganèse (Mn) sont essentielles pour améliorer des propriétés spécifiques. Le fer améliore considérablement la résistance à l'érosion et à la corrosion, en particulier dans l'eau de mer à écoulement rapide. Le manganèse agit comme un dés-oxyde lors du processus de fusion, améliorant la maniabilité et l'intégrité structurelle de l'alliage.

Propriétés clés expliquées

La composition spécifique des alliages CuNi donne un profil optimisé pour les applications électriques et marines exigeantes.

Haute résistivité électrique

Avec une résistivité de 50 μΩ-cm, le CuNi est un conducteur d'électricité relativement pauvre. Cela le rend idéal pour des applications telles que les résistances, où l'objectif est d'entraver le flux de courant et de dissiper l'énergie électrique.

Coefficient de température extrêmement faible

C'est sans doute la propriété électrique la plus critique du CuNi. Son coefficient de température de résistance est exceptionnellement faible à 0,00006 /°C. Cela signifie que lorsque l'alliage chauffe ou refroidit, sa résistance électrique reste presque parfaitement constante. Cette stabilité est essentielle pour les dispositifs de mesure de précision tels que les thermocouples, les jauges de contrainte et les shunts.

Bonne résistance à la corrosion et à l'oxydation

Les alliages CuNi sont très résistants à la corrosion provenant d'un large éventail de sources, notamment l'eau salée. Ceci, combiné à une bonne résistance à l'oxydation à des températures élevées et à un point de fusion de 1280°C, rend le matériau durable pour les échangeurs de chaleur, les tubes de condenseur et la quincaillerie marine.

Haute densité

La gravité spécifique de 8,86 gm/cm³ indique que le CuNi est un matériau dense et lourd. Cela doit être pris en compte dans toute conception où le poids est une préoccupation principale.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les situations. Les forces du CuNi dans certains domaines créent des limitations dans d'autres.

Pas idéal pour le chauffage à haute température

Bien que le CuNi ait une bonne résistance à la chaleur, ce n'est pas le meilleur choix pour les éléments chauffants à haute température. D'autres matériaux, comme les alliages Nickel-Chrome (80 % Ni, 20 % Cr), offrent un point de fusion plus élevé (1400 °C) et une résistance à l'oxydation supérieure spécifiquement pour les applications nécessitant la génération de chaleur intense.

Considérations de coût et de poids

La teneur élevée en nickel rend les alliages CuNi plus coûteux que les aciers au carbone ou les alliages d'aluminium courants. Sa densité élevée signifie également que pour un volume donné, un composant en CuNi sera plus lourd, ce qui peut être un facteur important dans les applications à grande échelle ou mobiles.

Faire le bon choix pour votre application

La sélection du matériau correct nécessite d'adapter ses propriétés à votre objectif technique principal.

- Si votre objectif principal est la résistance stable pour l'instrumentation : Le CuNi est le choix idéal en raison de son coefficient de température quasi nul, garantissant la précision de la mesure lors des changements de température.

- Si votre objectif principal est la résistance à la corrosion par l'eau de mer : Les alliages CuNi, souvent appelés cupronickel, sont la norme de l'industrie pour la quincaillerie marine, la tuyauterie et les échangeurs de chaleur.

- Si votre objectif principal est de générer une chaleur élevée : Un alliage Nickel-Chrome est un meilleur choix, car il est conçu pour des performances supérieures et une longévité à des températures de fonctionnement extrêmes.

En fin de compte, choisir le CuNi est une décision de privilégier une résilience environnementale exceptionnelle et une stabilité électrique pour votre projet.

Tableau récapitulatif :

| Propriété | Valeur/Description |

|---|---|

| Composition | ~66 % Cu, 30 % Ni, 2 % Fe, 2 % Mn |

| Résistivité électrique | 50 μΩ-cm |

| Coefficient de température | 0,00006 /°C |

| Point de fusion | 1280°C |

| Densité | 8,86 gm/cm³ |

| Applications clés | Résistances, thermocouples, quincaillerie marine, échangeurs de chaleur |

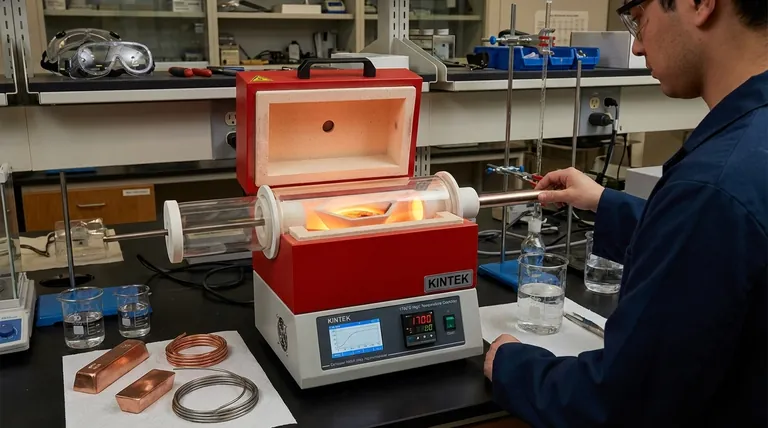

Besoin d'un four à haute température pour tester les alliages CuNi ou d'autres matériaux ? KINTEK propose des solutions avancées telles que des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Plaque aveugle à bride à vide KF ISO en acier inoxydable pour systèmes à vide poussé

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température