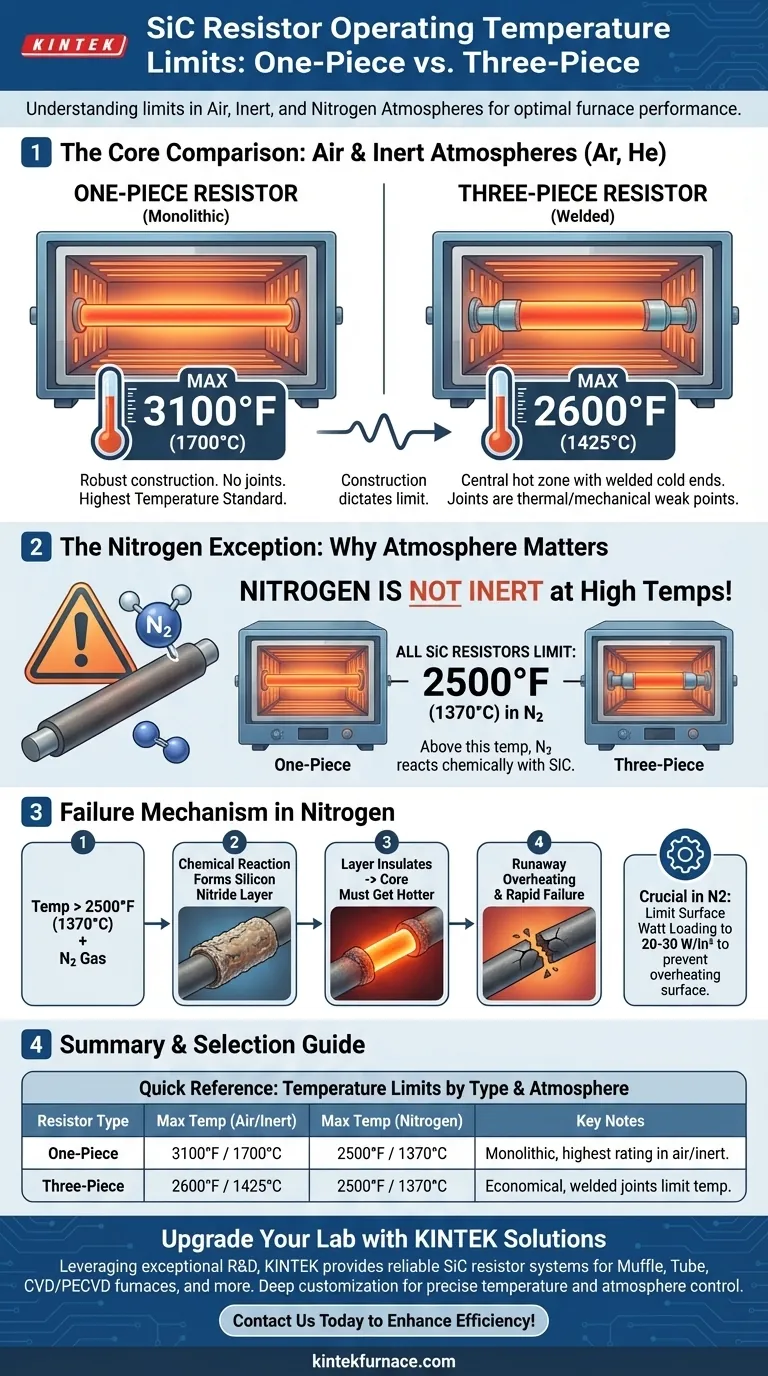

Dans une atmosphère d'air ou inerte, les résistances en carbure de silicium (SiC) d'une seule pièce peuvent être utilisées à des températures de contrôle de four allant jusqu'à 3100°F (1700°C), tandis que les conceptions en trois pièces sont limitées à 2600°F (1425°C). Ces limites ne sont pas arbitraires ; elles sont dictées par la construction physique de la résistance et son interaction chimique avec l'environnement environnant.

La température de fonctionnement maximale d'un élément chauffant en SiC est déterminée par deux facteurs : sa construction physique (« d'une seule pièce » contre « en trois pièces ») et la réactivité chimique de l'atmosphère du four. Le dépassement de ces limites ou l'utilisation d'un gaz incompatible peut entraîner une dégradation rapide et une défaillance.

Comprendre les limites de température par type de résistance

La différence fondamentale dans la cote de température réside dans la fabrication et la conception de la résistance elle-même.

Résistances d'une seule pièce : la norme haute température

Une résistance « d'une seule pièce » est un élément monolithique, ce qui signifie qu'elle est formée à partir d'une seule pièce continue de carbure de silicium. Cette construction robuste élimine les joints ou les soudures, qui sont des points typiques de défaillance mécanique et thermique.

Cette conception permet la température de fonctionnement la plus élevée possible. Dans une atmosphère appropriée, ces résistances peuvent atteindre de manière fiable des températures de four de 3100°F (1700°C).

Résistances en trois pièces : le cheval de bataille polyvalent

Une résistance « en trois pièces » se compose d'une zone chaude centrale soudée à deux extrémités froides. Bien qu'efficaces, les joints soudés entre ces sections introduisent un point faible thermique et mécanique par rapport à une conception monolithique.

Ces joints sont la principale raison de la cote de température plus basse. Par conséquent, les éléments en trois pièces sont limités à une température maximale de four de 2600°F (1425°C).

Le rôle critique de l'atmosphère du four

La température qu'une résistance en SiC peut supporter est directement liée au gaz qui l'entoure. Un gaz apparemment inerte peut devenir très réactif à des températures extrêmes, endommageant l'élément.

Air et gaz inertes (Argon, Hélium)

Les températures maximales nominales pour les résistances d'une seule pièce et en trois pièces sont spécifiées pour un fonctionnement dans l'air ou dans une atmosphère véritablement inerte comme l'argon ou l'hélium. Ces environnements sont les moins réactifs avec le carbure de silicium à haute température.

L'exception de l'azote

L'azote est souvent utilisé comme alternative économique à l'argon, mais il n'est pas vraiment inerte aux températures de fonctionnement des éléments en SiC. Dans une atmosphère d'azote, toutes les résistances en SiC sont limitées à une température beaucoup plus basse de 2500°F (1370°C).

Charge surfacique en watts dans l'azote

Lors de l'utilisation de l'azote, vous devez également limiter la charge surfacique en watts de la résistance à un maximum de 20 à 30 watts par pouce carré. Cela empêche la surface de l'élément de devenir nettement plus chaude que l'atmosphère du four environnante.

Comprendre les compromis et les modes de défaillance

Le choix du bon élément nécessite de comprendre pourquoi ces limites existent et ce qui se passe lorsqu'elles sont dépassées.

Le risque de réaction chimique

Le principal mode de défaillance dans une atmosphère d'azote est une réaction chimique. À des températures supérieures à 2500°F (1370°C), l'azote réagit avec la surface du carbure de silicium.

Cette réaction forme une fine couche de nitrure de silicium.

Isolation thermique et défaillance

Cette couche de nitrure de silicium agit comme un isolant thermique. Pour maintenir sa puissance de sortie requise, la résistance doit devenir plus chaude à l'intérieur pour faire passer la chaleur à travers cette nouvelle couche isolante.

Cela conduit à un effet d'emballement où la température centrale de l'élément augmente de manière incontrôlée, provoquant une dégradation rapide et une défaillance prématurée.

Construction contre performance

Le compromis entre les types de résistances est clair. Les conceptions d'une seule pièce offrent des performances de température supérieures grâce à leur construction monolithique. Les conceptions en trois pièces, bien que limitées à des températures plus basses, sont souvent un choix suffisant et plus économique pour de nombreuses applications de four standard.

Faire le bon choix pour votre application

Les exigences de votre processus dicteront le choix correct de la résistance et des paramètres de fonctionnement.

- Si votre objectif principal est la température maximale dans l'air ou l'argon : La résistance en SiC d'une seule pièce est votre seule option, évaluée jusqu'à 3100°F (1700°C).

- Si votre processus fonctionne en dessous de 2600°F dans l'air ou l'argon : Une résistance en trois pièces est un choix viable et souvent plus rentable.

- Si vous devez fonctionner dans une atmosphère d'azote : Vous êtes strictement limité à 2500°F (1370°C) et devez gérer attentivement la charge surfacique en watts pour éviter la dégradation chimique.

Comprendre ces limites environnementales et de construction est la clé pour assurer à la fois la sécurité et la longévité de votre système haute température.

Tableau récapitulatif :

| Type de résistance | Temp. Max. dans l'air/Inerte (°F) | Temp. Max. dans l'air/Inerte (°C) | Temp. Max. dans l'azote (°F) | Temp. Max. dans l'azote (°C) | Notes clés |

|---|---|---|---|---|---|

| Une seule pièce | 3100°F | 1700°C | 2500°F | 1370°C | Conception monolithique, sans joints, cote de température la plus élevée |

| Trois pièces | 2600°F | 1425°C | 2500°F | 1370°C | Joints soudés, économique pour les températures plus basses |

Améliorez les capacités haute température de votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de résistance en SiC fiables, y compris des fours à Muffle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, du contrôle de la température à la compatibilité atmosphérique. Ne laissez pas les limites des résistances vous freiner – contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables