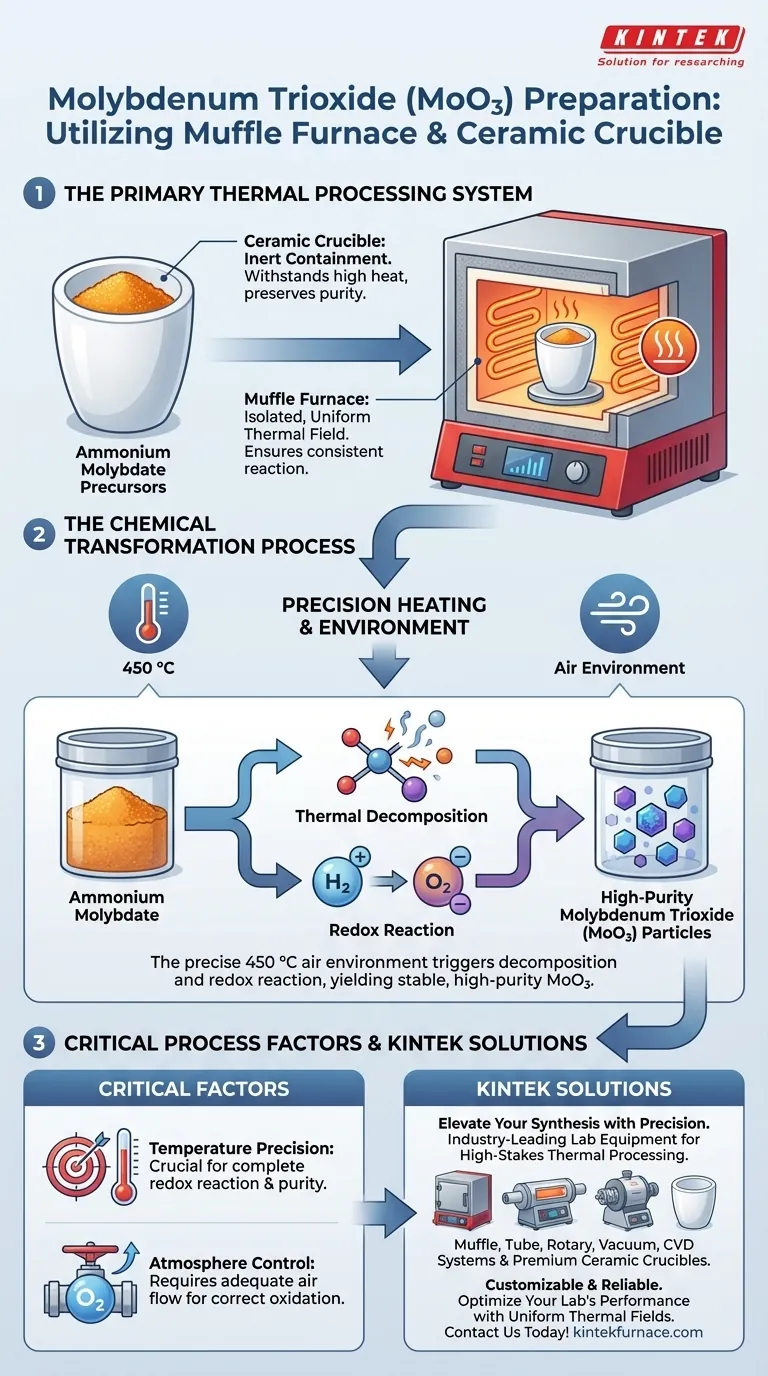

Dans la préparation du trioxyde de molybdène (MoO3), le four à moufle et le creuset en céramique fonctionnent comme le système de traitement thermique principal requis pour convertir les précurseurs bruts en oxyde final. Plus précisément, ils sont utilisés pour faciliter la décomposition thermique des précurseurs de molybdate d'ammonium dans un environnement d'air à une température précise de 450 °C.

La combinaison d'un creuset en céramique et d'un four à moufle crée un champ thermique contrôlé et uniforme qui déclenche une réaction d'oxydoréduction critique, garantissant que les particules de trioxyde de molybdène résultantes atteignent la haute pureté nécessaire à la synthèse d'hétérostructures.

Le rôle de l'équipement

La fonction du creuset en céramique

Le creuset en céramique sert de récipient de confinement inerte pour les matières premières.

Il contient les précurseurs de molybdate d'ammonium pendant le processus de chauffage.

Ses propriétés matérielles lui permettent de résister à des températures élevées sans réagir chimiquement avec le précurseur, préservant ainsi la pureté du produit final.

La fonction du four à moufle

Le four à moufle fournit l'environnement de chauffage isolé et contrôlé nécessaire à la réaction.

Il est conçu pour générer un champ thermique uniforme, garantissant que l'ensemble de l'échantillon dans le creuset subit la même température simultanément.

Cette uniformité est essentielle pour la cohérence, empêchant des vitesses de réaction inégales dans le lot d'échantillons.

Le processus de transformation chimique

Déclenchement de la décomposition thermique

L'équipement est utilisé pour entraîner une dégradation chimique spécifique connue sous le nom de décomposition thermique.

En maintenant un environnement d'air à 450 °C, le four fournit l'énergie nécessaire pour briser les liaisons du molybdate d'ammonium.

Ce processus élimine les composants volatils du précurseur, laissant la structure de l'oxyde de molybdène.

Facilitation de la réaction d'oxydoréduction

Au-delà du simple séchage, l'énergie thermique déclenche une distincte réaction d'oxydoréduction (réduction-oxydation).

Ce changement chimique modifie l'état d'oxydation du matériau, convertissant le précurseur en trioxyde de molybdène stable (MoO3).

Le contrôle précis de la température du four garantit que cette réaction se déroule jusqu'à son terme, produisant des particules de haute pureté.

Facteurs critiques du processus et compromis

Précision de la température par rapport à la qualité de la réaction

La synthèse dépend fortement du maintien de la température cible spécifique de 450 °C.

Un four à moufle est avantageux car il isole l'échantillon de la combustion directe du carburant, mais il doit être bien calibré.

Si le champ thermique n'est pas uniforme, la réaction d'oxydoréduction peut être incomplète, entraînant des impuretés dans les particules finales qui pourraient compromettre la synthèse ultérieure d'hétérostructures.

Contrôle de l'atmosphère

Le processus nécessite explicitement un environnement d'air pour faciliter la bonne oxydation.

Bien que certaines méthodes de synthèse nécessitent des gaz inertes (comme l'argon), ce protocole spécifique utilise l'oxygène ambiant présent dans l'air.

Les utilisateurs doivent s'assurer que le four permet une interaction adéquate avec l'air plutôt que de sceller la chambre sous vide ou sous gaz inerte, ce qui inhiberait la formation de MoO3.

Faire le bon choix pour votre objectif

Pour garantir la préparation réussie du trioxyde de molybdène, alignez l'utilisation de votre équipement sur vos objectifs spécifiques :

- Si votre objectif principal est la haute pureté : Assurez-vous que le creuset en céramique est propre et chimiquement inerte pour éviter la contamination pendant le cycle de chauffage de 450 °C.

- Si votre objectif principal est la cohérence de la réaction : Vérifiez que votre four à moufle est calibré pour fournir un champ thermique strictement uniforme afin de garantir que la réaction d'oxydoréduction se déroule uniformément dans toute la masse du précurseur.

La synthèse réussie de MoO3 repose non seulement sur les matériaux, mais aussi sur l'environnement thermique précis établi par le four et le creuset.

Tableau récapitulatif :

| Composant | Rôle dans la préparation de MoO3 | Exigences clés du processus |

|---|---|---|

| Creuset en céramique | Confinement inerte des précurseurs | Stabilité chimique, résistance aux hautes températures |

| Four à moufle | Fournit une chaleur isolée et uniforme | Contrôle précis de 450 °C, champ thermique uniforme |

| Atmosphère | Facilite l'oxydation (Redox) | Environnement d'air constant (non sous vide) |

| Précurseur | Molybdate d'ammonium | Décomposition thermique contrôlée |

Élevez votre synthèse de matériaux avec KINTEK

La précision fait la différence entre une réaction d'oxydoréduction réussie et un échantillon contaminé. KINTEK fournit des équipements de laboratoire de pointe adaptés aux traitements thermiques critiques.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes haute performance Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des creusets en céramique de première qualité, tous entièrement personnalisables pour vos besoins de recherche uniques. Que vous synthétisiez du trioxyde de molybdène ou développiez des hétérostructures avancées, notre technologie garantit un champ thermique uniforme et une fiabilité inégalée.

Prêt à optimiser les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver la solution parfaite !

Guide Visuel

Références

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les principales applications des fours électriques à moufle ? Débloquez la précision dans le traitement des matériaux

- Comment un four à moufle atteint-il des températures élevées avec uniformité et précision ? Découvrez les secrets de conception pour un traitement thermique précis

- Pourquoi un four industriel à haute température est-il requis pour l'activation chimique ? Atteindre une précision de 700 °C pour le carbone

- Comment les fours à moufle sous vide combinent-ils les avantages des fours tubulaires et des fours à moufle ? Atteignez un débit élevé avec pureté

- Combien de temps faut-il à un four à moufle pour atteindre sa température maximale ? Optimisez l'efficacité de chauffage de votre laboratoire

- Quelles sont les utilisations principales des fours à moufle ? Essentiel pour le traitement à haute température sans contamination

- Comment un four électrique à haute température contribue-t-il au processus de fusion du verre de protection contre les radiations ?

- Pourquoi un four de frittage de précision à haute température est-il requis pour les corps verts d'alumine ? Atteindre une densité relative de 97 % et plus