Essentiellement, un four à moufle est un four à haute température utilisé pour une large gamme de processus industriels et de laboratoire. Ses utilisations principales impliquent de soumettre des matériaux à une chaleur extrême dans un environnement contrôlé, y compris le traitement thermique des métaux, l'incinération d'échantillons organiques pour l'analyse chimique, la cuisson de céramiques et de verre, et la recherche avancée sur les matériaux.

La caractéristique définissant un four à moufle n'est pas seulement sa haute température, mais son moufle — une chambre isolante qui sépare le matériau des éléments chauffants. Cette isolation critique est la clé pour obtenir le traitement thermique propre, uniforme et précisément contrôlé requis dans les applications sensibles.

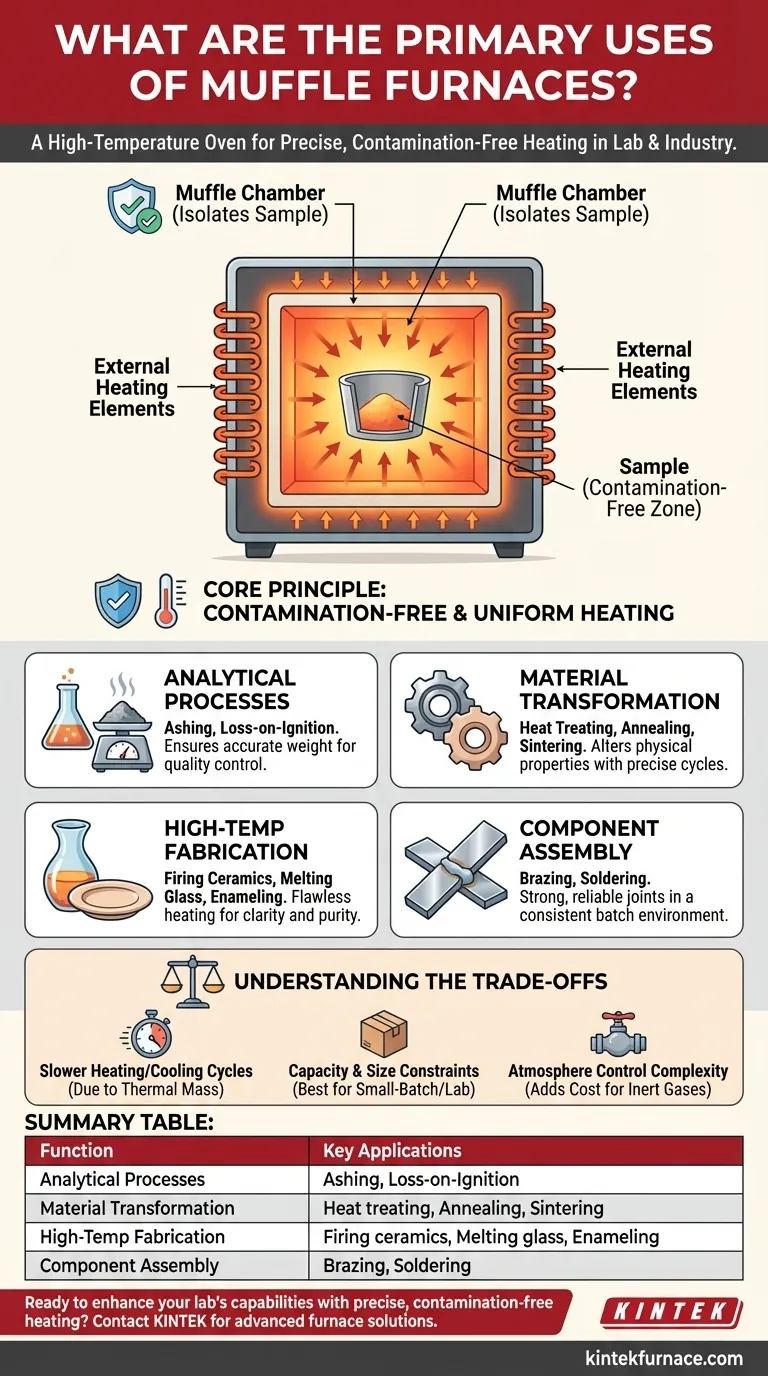

Le Principe Fondamental : Chauffage Sans Contamination

Le "moufle" est le concept central qui distingue ce four. Le comprendre révèle pourquoi il est choisi pour des tâches spécifiques par rapport à d'autres types de fours ou d'étuves.

Qu'est-ce qu'un "Moufle" ?

Un moufle est une chambre intérieure scellée, typiquement faite de céramique haute température, qui contient la pièce à travailler ou l'échantillon. Les éléments chauffants sont positionnés à l'extérieur de cette chambre, chauffant le moufle, qui rayonne ensuite l'énergie thermique uniformément vers l'intérieur.

Prévention de la Contamination

En isolant l'échantillon, le moufle empêche tout sous-produit de combustion (si l'on utilise un modèle à gaz) ou l'écaillage des matériaux des éléments chauffants de contaminer la pièce à travailler. Cette pureté est essentielle pour l'analyse chimique et la création de matériaux de haute qualité.

Assurer une Chaleur Uniforme

Les parois du moufle chauffent et rayonnent de l'énergie de tous les côtés vers le centre. Cela crée un environnement thermique exceptionnellement uniforme, éliminant les points chauds et le chauffage inégal qui peuvent se produire avec une exposition directe à une flamme ou à un élément chauffant.

Applications Clés par Fonction

Les capacités uniques d'un four à moufle le rendent indispensable dans plusieurs catégories fonctionnelles.

Processus Analytiques : Incinération et Perte au Feu

De nombreuses procédures de contrôle qualité et de chimie analytique nécessitent l'incinération. Cela implique de chauffer un échantillon pour brûler toute matière organique, ne laissant que les cendres inorganiques incombustibles.

Un four à moufle est idéal car son environnement propre garantit que le poids final des cendres est précis et n'est pas faussé par des contaminants externes. Ceci est crucial pour les tests environnementaux, l'analyse pharmaceutique et l'industrie alimentaire.

Transformation des Matériaux : Traitement Thermique et Frittage

La métallurgie et la science des matériaux s'appuient fortement sur la modification précise des propriétés physiques d'un matériau.

Des processus comme le recuit (ramollissement du métal et soulagement des contraintes), la trempe (le renforcement) et le frittage (la fusion de matériaux en poudre en une masse solide) dépendent tous de cycles de température exacts. La chaleur uniforme et contrôlée d'un four à moufle permet des résultats prévisibles et reproductibles.

Fabrication à Haute Température : Céramiques, Verre et Émaux

La création d'objets en verre et en céramique de haute qualité nécessite un chauffage impeccable. Le four à moufle fournit les températures stables nécessaires pour la fusion du verre, la cuisson des céramiques techniques et la fusion des revêtements d'émail sur le métal.

L'absence de sous-produits de combustion garantit la clarté du verre et la pureté de la couleur de la céramique ou de l'émail.

Assemblage de Composants : Brasage et Soudage

Le brasage et le soudage sont des procédés utilisés pour joindre des composants métalliques à l'aide d'un métal d'apport. Un four à moufle peut fournir un environnement constant et à haute température pour effectuer ces tâches en lots, garantissant des joints solides et fiables sans introduire d'impuretés.

Comprendre les Compromis

Bien que puissant, un four à moufle n'est pas la solution universelle pour tous les besoins de chauffage. Sa conception présente des compromis inhérents.

Cycles de Chauffage et de Refroidissement Plus Lents

Le même moufle en céramique qui assure l'uniformité thermique agit également comme une masse thermique importante. Cela signifie que les fours à moufle prennent généralement plus de temps à chauffer et à refroidir que les fours à flamme directe, ce qui peut affecter le débit du processus.

Contraintes de Capacité et de Taille

Les fours à moufle sont plus courants dans les laboratoires et les petites productions. Bien qu'il existe des modèles industriels de grande taille, la conception est souvent mieux adaptée au traitement de pièces plus petites et de grande valeur plutôt qu'à la fabrication continue à grande échelle.

Le Contrôle de l'Atmosphère Ajoute de la Complexité

Bien que les modèles standard fonctionnent à l'air libre, certains processus avancés nécessitent une atmosphère contrôlée (par exemple, azote ou argon) pour éviter l'oxydation. L'intégration de joints étanches aux gaz et de systèmes de contrôle ajoute un coût et une complexité significatifs au four.

Faire le Bon Choix pour Votre Application

La décision d'utiliser un four à moufle doit être dictée par les exigences spécifiques de votre processus.

- Si votre objectif principal est la pureté analytique : Utilisez un four à moufle pour l'incinération, la perte au feu ou la préparation d'échantillons où la prévention de la contamination est non négociable.

- Si votre objectif principal est la modification des propriétés des matériaux : C'est l'outil idéal pour le traitement thermique, le recuit et le frittage des matériaux qui nécessitent des profils de température précis et uniformes.

- Si votre objectif principal est la fabrication de haute qualité : Tirez parti de son chauffage propre et uniforme pour l'élaboration de verre, de céramiques techniques ou de revêtements émaillés qui exigent une finition impeccable.

En fin de compte, un four à moufle est l'outil définitif lorsque votre processus exige une chaleur élevée sans compromis.

Tableau Récapitulatif :

| Fonction | Applications Clés |

|---|---|

| Processus Analytiques | Incinération, Perte au feu pour l'analyse chimique |

| Transformation des Matériaux | Traitement thermique, Recuit, Frittage des métaux et des poudres |

| Fabrication à Haute Température | Cuisson de céramiques, Fusion de verre, Émaillage |

| Assemblage de Composants | Brasage, Soudage de joints métalliques |

Prêt à améliorer les capacités de votre laboratoire avec un chauffage précis et sans contamination ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre personnalisation poussée, nous adaptons les solutions pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Pourquoi utilise-t-on un four à moufle pour déterminer la teneur en cendres du biochar ? Maîtrisez l'analyse de la pureté de vos matériaux

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite