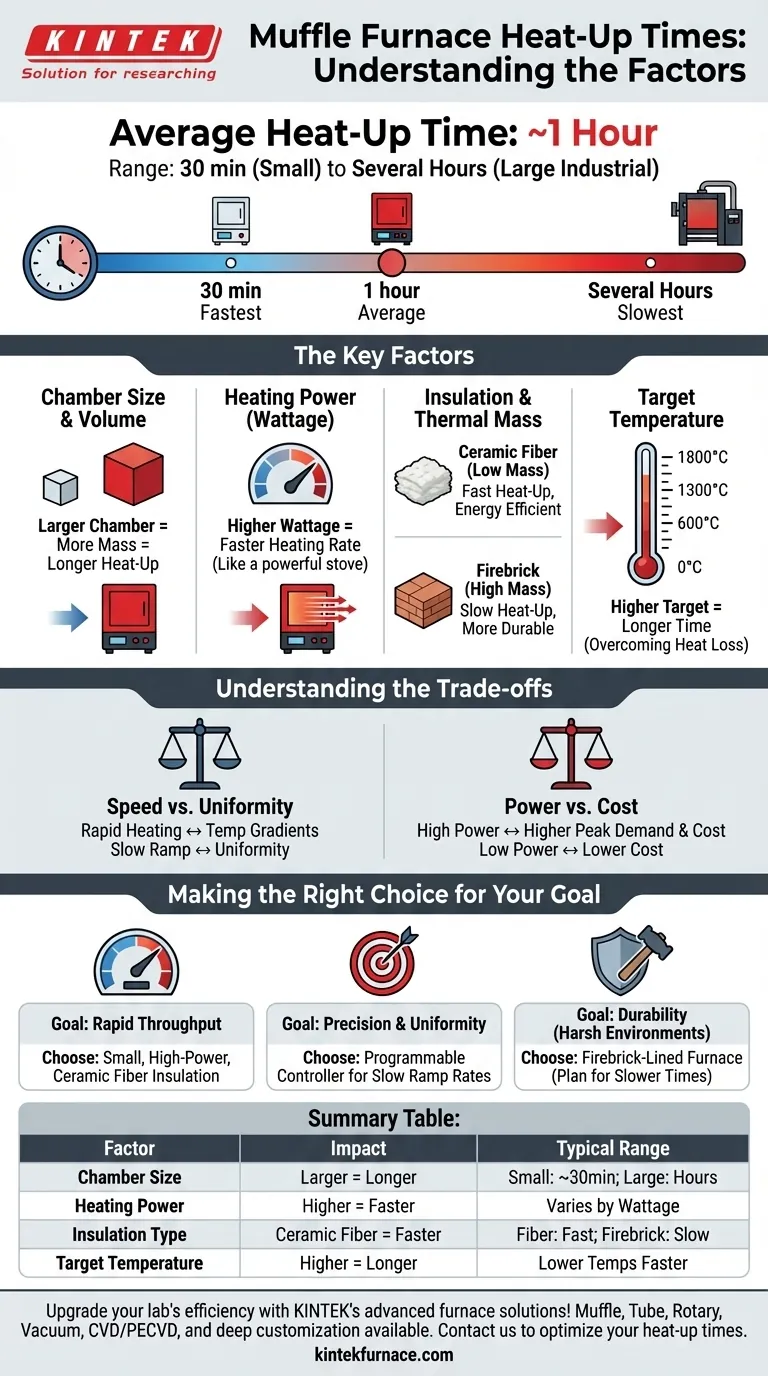

En moyenne, un four à moufle prend environ une heure pour atteindre sa température maximale. Cependant, il s'agit d'une ligne directrice générale ; le temps réel peut varier de 30 minutes pour les petits modèles de laboratoire à plusieurs heures pour les grandes unités industrielles, selon quelques facteurs de conception critiques.

Le temps qu'un four à moufle met pour chauffer n'est pas un chiffre fixe, mais une conséquence directe de sa conception. Comprendre l'interaction entre la taille de la chambre, la puissance de chauffage et le type d'isolation est la clé pour prédire et gérer ses performances pour votre application spécifique.

Les facteurs clés qui dictent le temps de chauffe

La moyenne d'"une heure" est un bon point de départ, mais la véritable performance est régie par l'ingénierie fondamentale du four.

Taille et volume de la chambre

Une chambre interne plus grande nécessite beaucoup plus d'énergie pour amener l'ensemble du volume et son isolation environnante à la bonne température. C'est une simple question de physique : plus la masse est importante, plus elle nécessite d'énergie thermique.

Un petit four de laboratoire de paillasse avec un volume de quelques litres chauffera naturellement beaucoup plus vite qu'un four industriel avec une grande chambre conçue pour le traitement en vrac.

Puissance de l'élément chauffant (Wattage)

La puissance des éléments chauffants, mesurée en watts (W) ou en kilowatts (kW), est le moteur de l'élévation de la température. Une puissance plus élevée signifie que le four peut générer de la chaleur plus rapidement.

Imaginez-le comme de l'eau qui bout : un brûleur de cuisinière plus puissant fera bouillir une casserole d'eau beaucoup plus rapidement qu'un brûleur moins puissant. Les fours de grande puissance sont conçus pour un cyclage rapide.

Isolation et masse thermique

C'est l'un des facteurs les plus critiques mais souvent négligés. Le type et l'épaisseur de l'isolation déterminent à la fois la rapidité avec laquelle le four chauffe et l'efficacité avec laquelle il retient cette chaleur.

Les fours modernes utilisent souvent une isolation en fibre céramique légère. Elle a une faible masse thermique, ce qui signifie qu'elle absorbe très peu de chaleur elle-même, permettant à la majeure partie de l'énergie de chauffer la chambre et son contenu. Cela se traduit par des temps de chauffe et de refroidissement plus rapides.

Les fours plus anciens ou plus spécialisés peuvent utiliser de la brique réfractaire dense. Bien qu'extrêmement durable, la brique réfractaire a une masse thermique élevée. Une quantité significative d'énergie est dépensée juste pour chauffer les briques, ce qui entraîne des temps de chauffe beaucoup plus lents.

Température cible

Un four atteindra une température de fonctionnement plus basse, comme 1000°C, beaucoup plus rapidement que sa température nominale maximale absolue, comme 1800°C.

À mesure que le four chauffe, le taux de perte de chaleur vers l'environnement environnant augmente considérablement. La dernière poussée d'une température élevée à la température maximale nécessite de surmonter cette perte de chaleur significative et constante, ce qui peut prendre un temps démesurément long.

Comprendre les compromis

Un temps de chauffe plus rapide n'est pas toujours le meilleur ou le seul objectif. Le choix optimal dépend de l'équilibre entre la vitesse et les autres exigences du processus.

Vitesse vs. Uniformité de la température

Un chauffage rapide peut parfois créer des gradients de température, où certaines parties de la chambre sont plus chaudes que d'autres. Pour les matériaux sensibles ou les réactions chimiques précises, un taux de montée en température plus lent et contrôlé est souvent programmé pour garantir une uniformité parfaite de la température.

Puissance vs. Coût opérationnel

Un four avec des éléments de haute puissance chauffera plus rapidement, mais aura également une demande de pointe en électricité plus élevée. Cela augmente les coûts opérationnels et peut nécessiter une infrastructure électrique plus robuste.

Isolation : Fibre vs. Brique

La fibre céramique légère permet rapidité et efficacité énergétique, mais peut être plus sensible aux dommages mécaniques et aux attaques chimiques. La brique réfractaire dense est exceptionnellement robuste et résistante à l'usure, mais au prix d'un cyclage thermique beaucoup plus lent et d'une efficacité énergétique moindre.

Faire le bon choix pour votre objectif

Pour sélectionner ou utiliser un four efficacement, alignez ses caractéristiques avec votre objectif principal.

- Si votre objectif principal est un débit et des tests rapides : Choisissez un four plus petit, de haute puissance, avec une isolation en fibre céramique légère pour les cycles de chauffe et de refroidissement les plus rapides possibles.

- Si votre objectif principal est la précision et l'uniformité du processus : Privilégiez un four avec un contrôleur numérique sophistiqué qui vous permet de programmer des taux de montée en température lents et délibérés, quelle que soit sa vitesse de chauffe maximale.

- Si votre objectif principal est la durabilité dans un environnement industriel difficile : Un four revêtu de briques réfractaires peut être un meilleur choix, mais vous devez planifier votre flux de travail en fonction de ses temps de chauffe et de refroidissement intrinsèquement plus lents.

En comprenant ces principes fondamentaux, vous pouvez passer de la question "combien de temps" à un contrôle précis des performances de votre four pour vos besoins spécifiques.

Tableau récapitulatif :

| Facteur | Impact sur le temps de chauffe | Plage typique |

|---|---|---|

| Taille de la chambre | Une taille plus grande augmente le temps | Petites unités de laboratoire : ~30 min ; Grande unités industrielles : plusieurs heures |

| Puissance de chauffage | Une puissance plus élevée réduit le temps | Varie selon la puissance ; les modèles de haute puissance chauffent plus rapidement |

| Type d'isolation | Une faible masse thermique (par ex. fibre céramique) réduit le temps | Fibre céramique : rapide ; Brique réfractaire : lente |

| Température cible | Des températures plus élevées augmentent le temps | Températures plus basses (par ex. 1000°C) plus rapides que le max (par ex. 1800°C) |

Améliorez l'efficacité de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous dotés d'une forte personnalisation pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent optimiser vos temps de chauffe et vos performances globales !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques