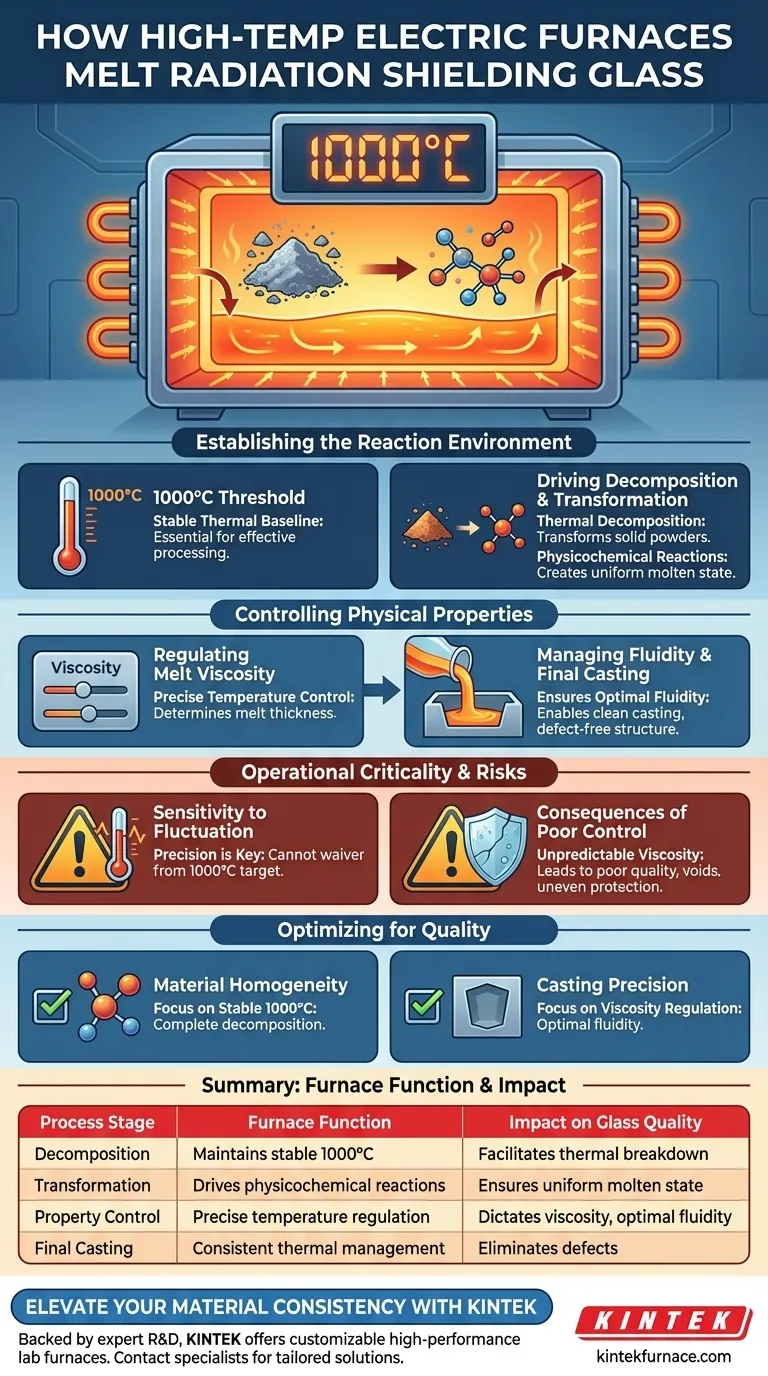

Le four électrique à haute température sert de mécanisme de stabilité fondamental pour la fusion du verre de protection contre les radiations. Il crée et maintient un environnement précis à 1000°C, essentiel pour initier la décomposition thermique des poudres d'oxydes et piloter les réactions physico-chimiques nécessaires pour obtenir un état fondu uniforme. En régulant strictement la température, le four contrôle la viscosité et la fluidité du bain fondu, dictant directement la qualité du moulage final.

Point clé à retenir Le four n'est pas simplement un élément chauffant ; c'est un système de contrôle de la constance des matériaux. Sa fonction principale est de stabiliser l'environnement de fusion à 1000°C, garantissant que la viscosité et la fluidité restent dans la fenêtre étroite requise pour un moulage de haute qualité et une protection efficace contre les radiations.

Établir l'environnement de réaction

Le seuil de 1000°C

Pour traiter efficacement le verre de protection contre les radiations, une base thermique spécifique est requise. Le four électrique à haute température fournit un environnement stable de 1000°C.

Piloter la décomposition

À cette température, le four facilite la décomposition thermique des poudres d'oxydes brutes. Cette décomposition est la première étape de la transformation des matières premières solides en un état liquide utilisable.

Transformation physico-chimique

Au-delà de la simple fusion, le four permet des réactions physico-chimiques complexes. Ces réactions sont essentielles pour intégrer les oxydes dans une structure vitreuse cohérente, résultant en un état fondu complètement uniforme.

Contrôler les propriétés physiques

Réguler la viscosité du bain fondu

La contribution la plus critique du four pendant la fusion est le contrôle précis de la température. Cette régulation détermine directement la viscosité du bain de verre fondu.

Gérer la fluidité

La viscosité dicte la fluidité. Le four assure que le verre fondu est suffisamment fluide pour se déplacer dans le processus de production sans durcissement prématuré ni stagnation.

Impact sur le moulage final

La qualité du produit final est le résultat direct de cette gestion thermique. Une fluidité adéquate garantit que le moulage et la mise en forme sont exécutés proprement, résultant en une structure sans défaut.

Criticité opérationnelle et risques

Sensibilité aux fluctuations

Le processus décrit est très sensible à l'instabilité thermique. Le "compromis" de l'utilisation de cette méthode est la nécessité absolue de précision ; le four ne doit pas dévier de la cible de 1000°C.

Conséquences d'un mauvais contrôle

Si le four ne parvient pas à maintenir un contrôle précis, la viscosité devient imprévisible. Cela entraîne une mauvaise qualité de moulage, des vides potentiels ou une protection inégale du verre de blindage final.

Optimisation pour la qualité

Si vous évaluez les performances d'un four pour le verre de protection contre les radiations, considérez ces objectifs spécifiques :

- Si votre objectif principal est l'homogénéité des matériaux : Assurez-vous que le four peut maintenir une température stable de 1000°C pour garantir la décomposition thermique complète des poudres d'oxydes.

- Si votre objectif principal est la précision du moulage : Privilégiez les systèmes de contrôle de température qui régulent étroitement la viscosité pour assurer une fluidité optimale pendant le moulage.

Le four électrique à haute température est le lien critique entre le potentiel chimique brut et un produit vitreux fini et sûr.

Tableau récapitulatif :

| Étape du processus | Fonction du four | Impact sur la qualité du verre |

|---|---|---|

| Décomposition | Maintient une température stable de 1000°C | Facilite la décomposition thermique des poudres d'oxydes |

| Transformation | Pilote les réactions physico-chimiques | Assure un état fondu complètement uniforme |

| Contrôle des propriétés | Régulation précise de la température | Détermine la viscosité et la fluidité optimale du bain fondu |

| Moulage final | Gestion thermique constante | Élimine les défauts lors de la mise en forme et du moulage |

Améliorez la constance de vos matériaux avec KINTEK

La précision de la température fait la différence entre un moulage défectueux et un blindage contre les radiations haute performance. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que d'autres fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos exigences uniques en matière de décomposition thermique et de fusion.

Ne laissez pas les fluctuations de température compromettre l'homogénéité de votre verre. Contactez nos spécialistes dès aujourd'hui pour découvrir comment nos solutions de chauffage sur mesure peuvent optimiser la qualité de votre production et votre efficacité opérationnelle.

Guide Visuel

Références

- Mohamed Elsafi, Taha A. Hanafy. Experimental study of different oxides in B2O3–ZnO–BaO glass system for gamma-ray shielding. DOI: 10.1038/s41598-025-85230-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les restrictions applicables aux matériaux placés dans un four à moufle ? Assurez un traitement sûr à haute température

- Quelle est la conclusion concernant la comparaison entre les fours à moufle et les fours sous vide ? Choisissez le bon four pour votre processus

- Comment un four à moufle à haute température est-il utilisé pour évaluer la résistance à l'oxydation des céramiques Cr2AlC ?

- Quels types de systèmes de chauffage sont disponibles dans les fours muflés ? Découvrez le meilleur choix pour votre laboratoire

- Quel rôle joue le recuit dans un four à moufle dans la préparation de la photocathode ? Assurer la stabilité et la fiabilité à long terme

- Quels sont les dangers potentiels associés aux fours de paillasse ? Guide de sécurité essentiel pour les utilisateurs de laboratoire

- Pourquoi le contrôle d'atmosphère est-il important dans un four à moufle, et quels types d'atmosphères peuvent être utilisés ?

- Quel rôle joue une étuve à moufle dans le processus de pyrolyse pour la préparation du biochar de bois tendre ? Perspectives d'experts