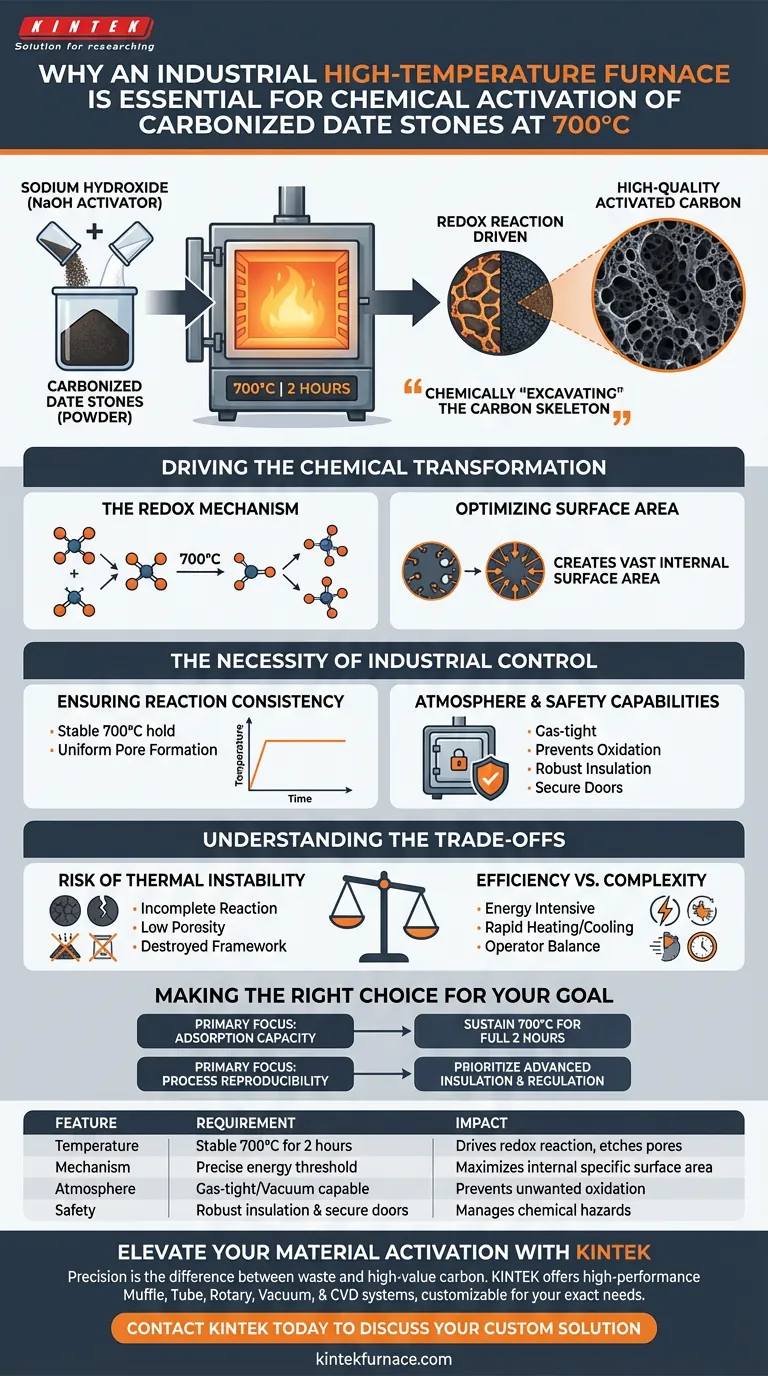

Un four industriel à haute température est strictement requis pour piloter une réaction d'oxydoréduction spécifique. Pour activer avec succès les noyaux de dattes carbonisés, vous devez maintenir un environnement constant de 700 °C pendant exactement 2 heures. Cette énergie thermique force l'activateur chimique, l'hydroxyde de sodium, à réagir avec la matrice de carbone, modifiant physiquement la structure interne du matériau.

Le four ne fait pas que chauffer le matériau ; il fournit le seuil d'énergie précis requis pour "creuser" chimiquement le squelette de carbone. Ce processus crée la vaste surface interne qui définit le charbon actif de haute qualité.

Piloter la Transformation Chimique

Le Mécanisme d'Oxydoréduction

Aux températures ambiantes, la poudre de noyaux de dattes carbonisés et l'activateur chimique (hydroxyde de sodium) restent distincts.

Vous avez besoin d'un environnement à haute température de 700 °C pour induire une réaction d'oxydoréduction. Cette réaction décompose la matrice de carbone dense, permettant à l'agent chimique de pénétrer et de restructurer le matériau au niveau moléculaire.

Optimisation de la Surface Spécifique

L'objectif principal de ce traitement thermique est l'expansion de la surface spécifique.

Au fur et à mesure que la réaction d'oxydoréduction progresse, elle grave des pores dans le carbone. Cette optimisation de la structure poreuse est ce qui transforme la poudre inerte de noyaux de dattes en charbon actif avec une capacité d'adsorption élevée.

La Nécessité du Contrôle Industriel

Assurer la Cohérence de la Réaction

L'activation chimique dépend du temps et est sensible à la température.

Selon vos données principales, le processus nécessite un maintien stable à 700 °C pendant 2 heures. Un four industriel est conçu pour maintenir cette température exacte sans fluctuation, garantissant que l'agent d'activation pénètre complètement la matrice pour induire une formation de pores uniforme.

Capacités d'Atmosphère et de Sécurité

Les fours haute performance, tels que les modèles tubulaires, offrent la stabilité structurelle et l'étanchéité aux gaz nécessaires.

Cela permet un contrôle précis de l'atmosphère, ce qui empêche l'oxydation indésirable par l'air extérieur. De plus, les unités industrielles fournissent des caractéristiques de sécurité essentielles, telles qu'une isolation robuste et des mécanismes de porte sécurisés, pour gérer les dangers liés au chauffage d'agents chimiques à des températures extrêmes.

Comprendre les Compromis

Le Risque d'Instabilité Thermique

L'utilisation de méthodes de chauffage non industrielles ou imprécises est un point de défaillance courant.

Si la température descend en dessous de 700 °C, la réaction d'oxydoréduction peut rester incomplète, entraînant une faible porosité. Inversement, des pics de température incontrôlés peuvent détruire entièrement le cadre de carbone, réduisant le rendement.

Efficacité vs Complexité

Bien qu'efficace, l'activation à haute température est énergivore.

Les fours industriels atténuent cela grâce à des cycles de chauffage et de refroidissement rapides. Cependant, l'opérateur doit équilibrer le besoin d'un temps de trempage complet de 2 heures avec les coûts énergétiques requis pour maintenir des températures élevées.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de votre charbon actif, alignez l'utilisation de votre équipement sur votre objectif spécifique :

- Si votre objectif principal est la Capacité d'Adsorption : Assurez-vous que le four peut maintenir 700 °C pendant toute la durée de 2 heures pour maximiser l'expansion de la surface spécifique.

- Si votre objectif principal est la Reproductibilité du Processus : Privilégiez un four avec une isolation et une régulation de température avancées pour garantir des structures poreuses identiques entre les différents lots.

La précision de l'environnement thermique est le facteur le plus critique pour convertir les déchets de noyaux de dattes en charbon actif de valeur.

Tableau Récapitulatif :

| Caractéristique | Exigence pour l'Activation Chimique | Impact sur la Qualité du Carbone |

|---|---|---|

| Température | 700 °C stable pendant 2 heures | Pilote la réaction d'oxydoréduction pour graver les pores |

| Mécanisme | Seuil d'énergie précis | Maximise la surface spécifique interne |

| Atmosphère | Hermétique/capable de vide | Prévient l'oxydation et la dégradation indésirables |

| Sécurité | Isolation robuste et portes sécurisées | Gère les dangers chimiques à haute température |

Élevez Votre Activation de Matériaux avec KINTEK

La précision du traitement thermique fait la différence entre les déchets et le charbon actif de haute valeur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre à vos besoins exacts en matière d'activation chimique.

Que vous agrandissiez votre production ou que vous affiniez la capacité d'adsorption à l'échelle du laboratoire, nos fours industriels offrent la stabilité de température et le contrôle de l'atmosphère requis pour des résultats constants et à haut rendement.

Prêt à optimiser votre processus d'activation ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée.

Guide Visuel

Références

- Nabil A. Alhemiary. Synthesis of Novel Nanocomposite CaO/AC/ZnO from Biogenic Wastes of Date Palm Seeds from The Najran Region (Saudi Arabia) and Eggshells for Degradation of Methylene Blue. DOI: 10.15379/ijmst.v11i1.3625

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les caractéristiques clés des fours électriques de type boîte dans les processus de traitement thermique ? Atteignez un contrôle thermique précis pour une métallurgie supérieure

- Pourquoi la tension d'entrée est-elle importante pour les fours à moufle ? Assurez sécurité et performances optimales

- Comment les fours à moufle contribuent-ils à l'efficacité énergétique ? Découvrez la gestion avancée de la chaleur pour les laboratoires

- Comment un four à moufle de laboratoire à haute température convertit-il les coquilles de moules en oxyde de calcium ? Guide expert de calcination

- Comment un four à moufle est-il utilisé pour déterminer la teneur en cendres dans les échantillons de biomasse ? Guide d'analyse précis

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels avantages en matière de sécurité les fours électriques offrent-ils ? Éliminez les risques de combustion pour un laboratoire plus sûr

- Pourquoi un four à moufle haute température est-il requis pour la préparation de U3O8 ? Obtention de la pureté de phase et de la stabilité