C'est un scénario que redoute tout responsable de laboratoire. Un processus de chauffage critique et de longue durée se déroule sans problème. Puis, brusquement, il échoue. Les éléments chauffants se sont refroidis, les échantillons de grande valeur sont compromis et le calendrier du projet est bouleversé. Le suspect immédiat ? Un élément chauffant défectueux ou un problème d'alimentation électrique. Mais après un remplacement coûteux et un redémarrage prudent, cela se reproduit quelques semaines plus tard. Vous êtes piégé dans un cycle d'arrêts coûteux sans cause claire.

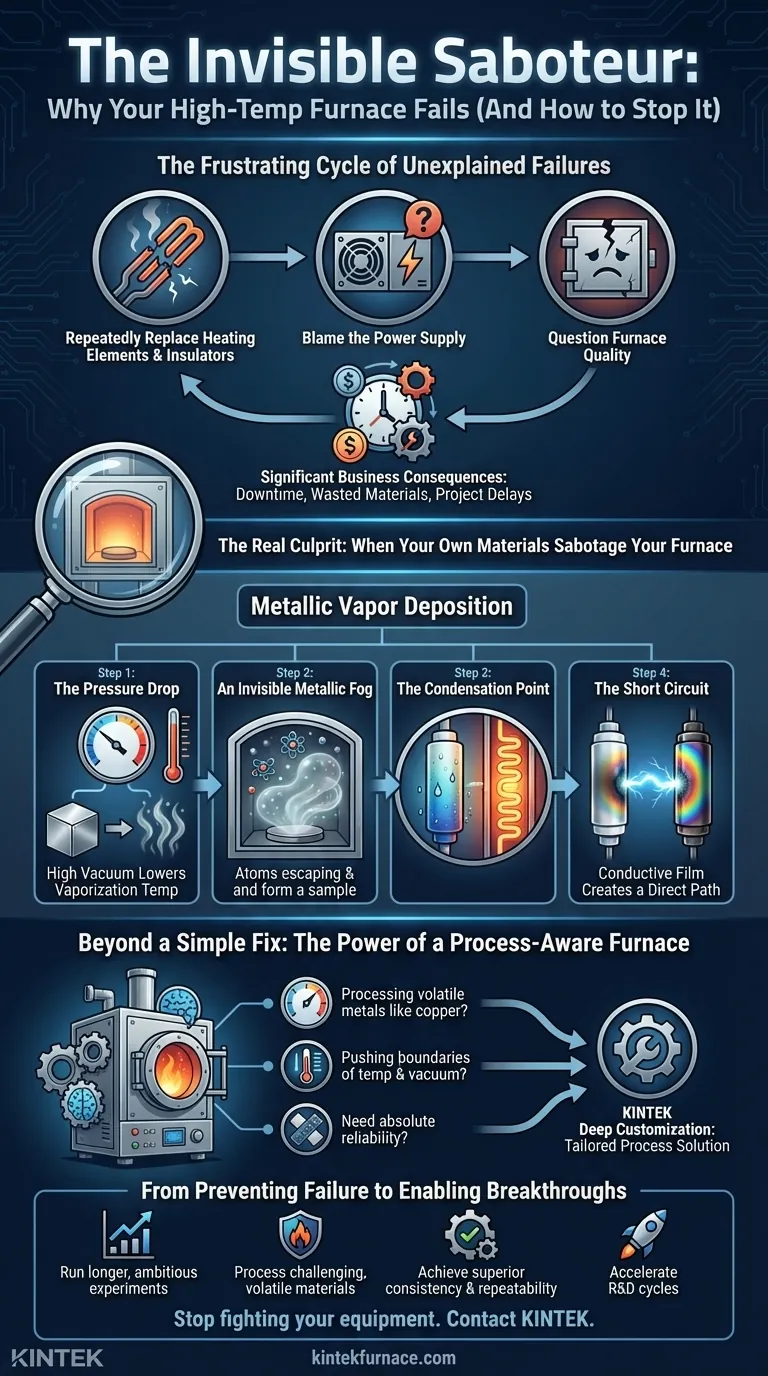

Le cycle frustrant des pannes inexpliquées

Ce n'est pas un incident isolé ; c'est une lutte courante et profondément frustrante dans le domaine de la science et du traitement des matériaux. Les équipes se retrouvent souvent à dépanner les symptômes, pas la maladie. Elles peuvent :

- Remplacer à plusieurs reprises les éléments chauffants et les isolants, traitant chaque panne comme un simple cas d'usure des composants.

- Blâmer l'alimentation électrique, investissant du temps et des ressources dans des diagnostics électriques qui ne mènent nulle part.

- Remettre en question la qualité de leur four, perdant confiance dans un élément essentiel de l'infrastructure de laboratoire.

Chaque cycle de panne entraîne des conséquences commerciales importantes. Il ne s'agit pas seulement du coût des pièces de rechange. Ce sont les heures de productivité perdues, les matériaux de haute pureté gaspillés et les retards critiques de projet qui peuvent reporter le lancement de produits ou invalider des phases de recherche entières. La cause profonde du problème reste cachée, prête à frapper à nouveau.

Le véritable coupable : lorsque vos propres matériaux sabotent votre four

La raison pour laquelle ce problème est si difficile à diagnostiquer est que le four ne tombe pas en panne de lui-même. Il est activement, mais invisiblement, saboté par les matériaux mêmes que vous traitez. La cause n'est pas un composant défectueux ; c'est un principe fondamental de la physique qui est souvent négligé.

Le problème principal est le dépôt de vapeur métallique, entraîné par un déséquilibre entre la pression de fonctionnement de votre four, la température et votre charge de processus.

Du métal solide à un film conducteur : une décomposition en quatre étapes

Pensez à la façon dont la vapeur d'eau se condense sur un verre froid par temps humide. Un processus similaire, mais beaucoup plus destructeur, se produit à l'intérieur de votre four.

-

La chute de pression : Fonctionner sous vide poussé abaisse considérablement la température à laquelle les matériaux passent de l'état solide à l'état gazeux (vaporisation). Pour des métaux comme le cuivre ou le chrome, un processus standard à haute température et sous vide poussé crée les conditions idéales pour qu'ils "bouillent" à la surface de vos pièces.

-

Un brouillard métallique invisible : Des atomes de métal s'échappent de votre charge de processus, créant une vapeur métallique invisible qui remplit la chambre du four.

-

Le point de condensation : Par conception, les isolants en céramique qui séparent vos éléments chauffants sont légèrement plus froids que les éléments eux-mêmes. Tout comme le verre froid, ces surfaces plus froides deviennent un point de condensation idéal pour la vapeur métallique chaude.

-

Le court-circuit : Au fil du temps, ce métal condensé s'accumule pour former un film conducteur ultra-mince sur les isolants. Parfois, il est visible sous la forme d'un "reflet arc-en-ciel" caractéristique ou d'une décoloration noirâtre. Ce revêtement métallique transforme efficacement un isolant non conducteur en un fil, créant un chemin direct pour l'électricité — un court-circuit qui entraîne une défaillance catastrophique.

C'est pourquoi le simple remplacement des isolants n'est qu'une solution temporaire. Vous placez un nouveau composant dans le même environnement hostile qui a détruit le précédent. Vous n'avez pas résolu le problème ; vous avez seulement réinitialisé l'horloge de la prochaine panne.

Au-delà d'une simple réparation : la puissance d'un four conscient du processus

Pour vaincre définitivement ce saboteur invisible, vous n'avez pas besoin d'un isolant plus résistant ; vous avez besoin d'un environnement de four plus intelligent — un environnement conçu avec une compréhension approfondie de votre processus spécifique. La solution réside dans la création d'un système où la température, la pression et les matériaux coexistent en harmonie, et non en conflit.

C'est là que la conception du four passe du matériel générique à une solution de processus sur mesure. Chez KINTEK, notre approche repose sur ce principe. Nous reconnaissons qu'un four n'est pas juste une boîte qui chauffe. C'est un environnement précisément contrôlé.

Notre capacité de personnalisation approfondie est la clé. Au lieu de vous vendre un modèle standard en espérant qu'il fonctionne, nos ingénieurs commencent par vos matériaux et vos objectifs de processus.

- Traitement de métaux volatils comme le cuivre ? Nous concevons un système de vide et d'atmosphère qui maintient la pression la plus élevée possible autorisée par votre processus, supprimant activement la vaporisation et protégeant vos isolants.

- Pousser les limites de la température et du vide ? Nous sélectionnons et positionnons les composants pour minimiser les différentiels de température et éliminer les points de condensation.

- Besoin d'une fiabilité absolue ? Nous construisons un four — des matériaux de la chambre à la logique de contrôle — qui correspond précisément aux propriétés chimiques et physiques de votre charge. Nos fours sous vide et à atmosphère ainsi que nos systèmes CVD/PECVD ne sont pas seulement des produits ; ce sont les résultats de cette philosophie de résolution de problèmes.

De la prévention des pannes à la réalisation de percées

Lorsque vous arrêtez de vous battre contre votre équipement, vous pouvez enfin vous concentrer sur vos véritables objectifs. Un four conçu pour prévenir ce mode de défaillance fondamental n'augmente pas seulement le temps de fonctionnement ; il libère un nouveau potentiel.

Soudainement, vous pouvez :

- Mener des expériences plus longues et plus ambitieuses en toute confiance, sachant que votre équipement est stable.

- Traiter des matériaux difficiles et volatils qui étaient auparavant considérés comme trop risqués pour votre équipement.

- Obtenir une cohérence de processus et une répétabilité supérieures, conduisant à des résultats de meilleure qualité et à des rendements de production plus élevés.

- Accélérer vos cycles de R&D en éliminant des semaines d'arrêt et de pannes de vos plans de projet.

Ce principe d'adaptation du four au processus va au-delà de la prévention des courts-circuits ; il est le fondement d'un traitement thermique fiable et innovant. Si vous en avez assez des pannes inexpliquées et que vous souhaitez construire un processus digne de confiance, notre équipe est prête à vous aider à concevoir un environnement où votre travail peut prospérer. Contactez nos experts.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Articles associés

- Au-delà du programme : pourquoi votre frittage échoue et comment garantir l'uniformité

- Pourquoi votre four à haute température tombe en panne : Ce n'est pas l'élément chauffant, c'est la physique

- Pourquoi les résultats de votre synthèse à haute température sont peu fiables — Et comment y remédier

- Pourquoi vos expériences à haute température échouent — et comment les réussir durablement

- Pourquoi votre traitement thermique échoue : l'inadéquation cachée de votre four