Vous avez tout fait dans les règles de l'art. La préparation du matériau était méticuleuse, le profil de température a été programmé parfaitement, et le processus a été exécuté exactement comme la dernière fois. Pourtant, lorsque vous ouvrez la porte du four, les résultats sont un mélange frustrant : certains échantillons sont parfaits, d'autres sont inutilisables. Vous vous demandez : « Qu'est-ce qui n'a pas fonctionné *cette* fois-ci ? »

Ce scénario est malheureusement trop courant dans les laboratoires et les installations de production. Il déclenche un cycle coûteux et chronophage de dépannage qui freine l'innovation et augmente les coûts.

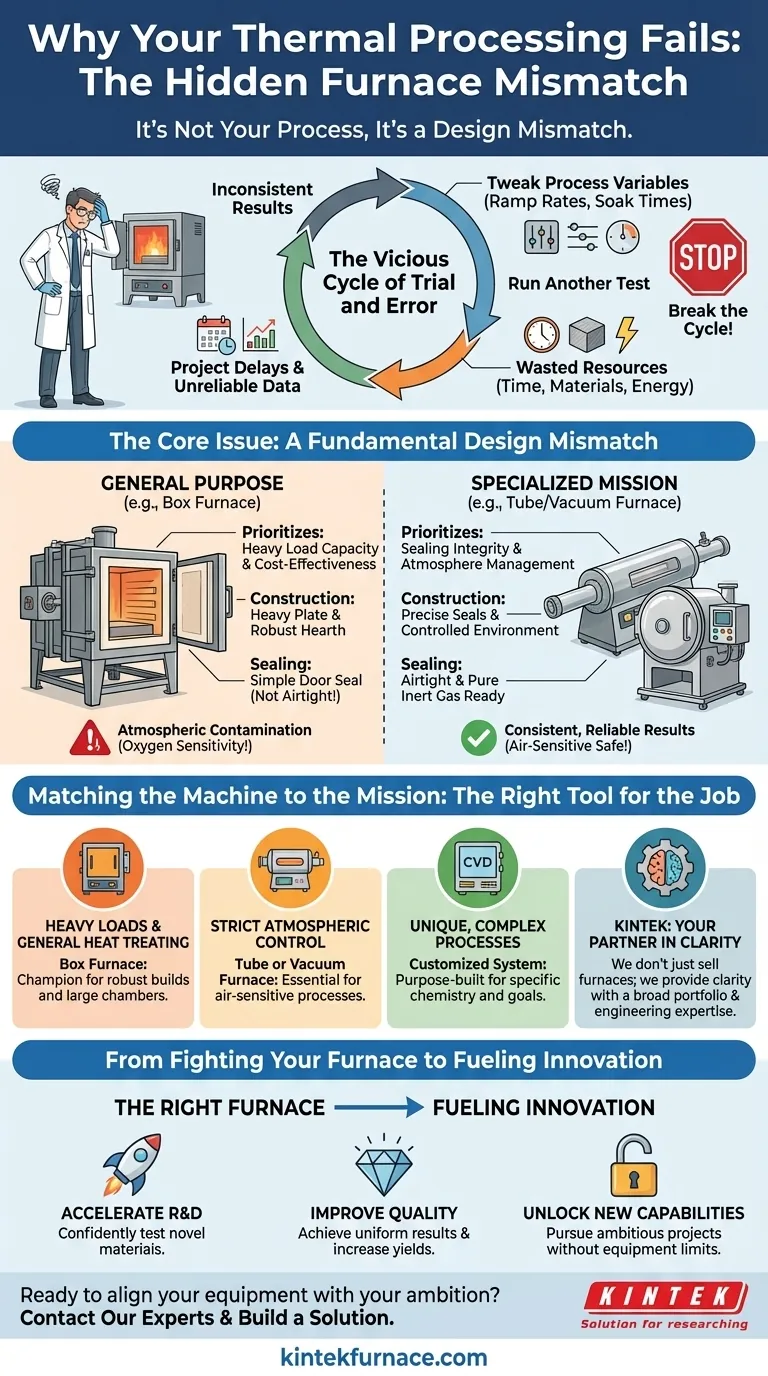

Le cercle vicieux des « essais et erreurs »

Face à des résultats incohérents, la réaction naturelle est de blâmer les variables du processus. Nous ajustons les vitesses de montée en température, nous prolongeons les temps de maintien, ou nous recalibrons méticuleusement les contrôleurs. Nous pourrions même remettre en question la qualité de nos matières premières. Chaque ajustement conduit à un autre essai, consommant plus de temps, plus d'énergie et plus de matériaux précieux.

Ce n'est pas seulement une frustration scientifique ; c'est un problème commercial important.

- Retards de projet : Un projet de R&D qui devrait prendre quelques semaines peut s'étendre sur plusieurs mois, retardant le lancement de nouveaux produits.

- Ressources gaspillées : Chaque essai infructueux met au rebut des matériaux coûteux et consomme une quantité importante d'énergie et de main-d'œuvre.

- Données peu fiables : Des résultats incohérents érodent la confiance dans vos découvertes, que ce soit pour un article évalué par des pairs ou un rapport critique de contrôle qualité.

Mais si le problème ne venait pas du tout de vos paramètres de processus ? Et si la cause profonde était une incompréhension fondamentale de l'outil que vous utilisez ?

Ce n'est pas votre processus, c'est une inadéquation de conception

L'erreur courante est de considérer un four comme une simple « boîte chaude ». Tant qu'il atteint la température cible, il devrait fonctionner. La réalité est que chaque four est un équipement spécialisé, conçu avec des compromis de conception spécifiques qui le rendent exceptionnel pour certaines tâches et totalement inadapté pour d'autres.

L'exemple classique est le four à chambre.

En tant que cheval de bataille polyvalent, sa conception privilégie deux choses : une capacité de charge lourde et une rentabilité. Pour y parvenir, il est construit avec une structure en plaques épaisses, une sole robuste pour les pièces massives, et une grande porte simple à ouverture latérale ou à levage vertical pour un accès facile.

C'est là que réside le compromis caché : son mécanisme d'étanchéité. Pour maintenir les coûts bas et simplifier l'utilisation, le joint de porte est simple et fonctionnel, mais il n'est pas conçu pour être parfaitement étanche.

C'est le détail crucial. Si votre processus implique des matériaux sensibles à l'oxygène ou nécessite une atmosphère de gaz inerte pure, ce joint « suffisamment bon » devient une source constante et invisible de contamination. Aucun ajustement de processus ne peut surmonter cette limitation de conception fondamentale. Vous essayez d'obtenir un résultat spécialisé avec un outil généraliste. Vos « corrections » traitent les symptômes (résultats incohérents) tout en ignorant la maladie (une inadéquation atmosphérique).

Adapter la machine à la mission

La solution n'est pas de travailler plus dur ; c'est de choisir un outil dont la philosophie de conception fondamentale correspond aux exigences non négociables de votre application. Pour obtenir des résultats répétables et fiables, vous avez besoin d'un four conçu spécifiquement pour les défis auxquels vous êtes confronté.

C'est là que la compréhension de tout le spectre de la technologie des fours devient cruciale.

- Pour les charges lourdes et le traitement thermique général : Le four à chambre est, et reste, le champion incontesté. Sa construction robuste et sa grande chambre sont parfaitement adaptées à la mission.

- Pour un contrôle atmosphérique strict : Un four tubulaire ou un four sous vide et atmosphérique est le bon choix. Leurs conceptions privilégient l'intégrité de l'étanchéité et la gestion de l'atmosphère avant tout, fournissant l'environnement contrôlé dont les processus sensibles à l'air ont besoin.

- Pour des processus uniques et complexes : Parfois, une solution prête à l'emploi n'existe pas. C'est là qu'un partenaire possédant une expertise approfondie en ingénierie est nécessaire pour créer un système personnalisé (comme une unité CVD/PECVD) spécialement conçu pour votre chimie et vos objectifs spécifiques.

Chez KINTEK, nous ne faisons pas que vendre des fours ; nous apportons de la clarté. Notre large portefeuille de fours à moufle, tubulaires, rotatifs et sous vide existe parce que nous savons qu'il n'y a pas de solution universelle. Nos équipes internes de fabrication et de R&D sont obsédées par ces principes de conception fondamentaux, garantissant que le four que nous recommandons est celui qui résoudra réellement votre problème.

Passer de la lutte contre votre four à l'alimentation de l'innovation

Lorsque vous avez enfin le bon outil pour le travail, toute la dynamique de votre travail change. La lutte constante contre des résultats imprévisibles disparaît, remplacée par la confiance nécessaire pour repousser les limites.

Au lieu de passer des semaines à dépanner, votre équipe peut :

- Accélérer la R&D : Tester en toute confiance de nouveaux matériaux sensibles à l'air sans crainte d'oxydation.

- Améliorer la qualité : Obtenir des résultats uniformes lot après lot, augmentant considérablement les rendements de production.

- Débloquer de nouvelles capacités : Poursuivre des projets plus ambitieux qui étaient auparavant jugés trop risqués ou difficiles en raison des limitations de l'équipement.

En fin de compte, adapter le four à la mission vous évite de vous battre contre votre équipement et vous libère pour vous concentrer sur l'innovation.

Le bon four ne fait pas seulement chauffer ; il élimine les variables critiques afin que vous puissiez obtenir des réponses fiables, plus rapidement. Si vous en avez assez de parier sur vos résultats et que vous êtes prêt à aligner votre équipement sur votre ambition, notre équipe d'experts est là pour vous aider à analyser les exigences spécifiques de votre projet. Construisons une solution qui offre prévisibilité et performance. Contactez nos experts.

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Articles associés

- Pourquoi les résultats de votre synthèse à haute température sont peu fiables — Et comment y remédier

- Au-delà de la liste de contrôle : pourquoi votre four à haute température échoue (et comment vous assurer qu'il ne le fera pas)

- La physique des outils inadaptés : pourquoi un four tubulaire n'est pas adapté aux eaux usées

- Gravité et Chaleur : L'Ingénierie Élégante du Four à Tube Descendant

- Pourquoi vos expériences à haute température échouent — et comment les réussir durablement