Vous avez déjà vécu cela. Des semaines de travail ont été consacrées au développement d'un nouveau matériau avancé. Votre formule chimique est solide, le substrat est parfait et le profil de température programmé dans votre four est exact. Pourtant, le résultat est un nouvel échec. Le film mince est inégal et cassant. La poudre synthétisée manque de la structure cristalline requise. Les données de cette série sont complètement différentes de la précédente.

Cela ressemble moins à de la science qu'à un jeu de hasard. Bienvenue dans l'un des défis les plus frustrants et les plus courants en science des matériaux.

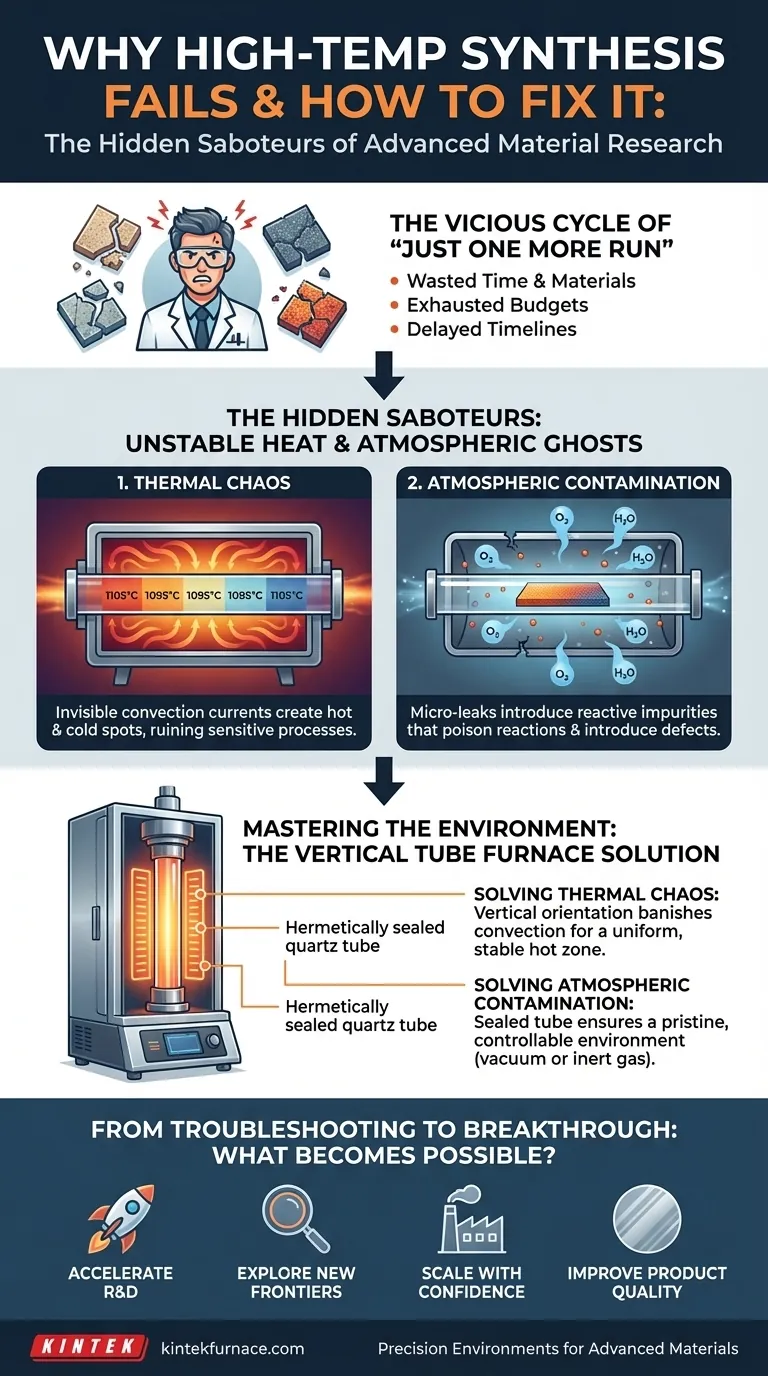

Le cercle vicieux du "juste une autre série"

Cette incohérence est un tueur de projet silencieux dans les laboratoires et les centres de R&D du monde entier. Lorsqu'un processus à haute température échoue, nous blâmons instinctivement les variables les plus visibles. La liste de dépannage commence :

- « Ajustons le taux de montée en température. »

- « Peut-être que le débit du gaz précurseur était erroné d'une fraction. »

- « Avons-nous correctement calibré le thermocouple ? »

- « Essayons juste une autre série. »

Chaque tentative consomme des matériaux précurseurs coûteux, des échantillons précieux et un temps encore plus précieux. Ce cycle d'essais et d'erreurs ne fait pas que retarder la recherche — il a de graves conséquences commerciales. Les délais des projets s'allongent, les budgets de R&D sont épuisés à la poursuite de problèmes fantômes, et le lancement d'un produit potentiellement révolutionnaire est repoussé, érodant votre avantage concurrentiel.

Vous essayez de corriger la recette, mais vous ignorez le four.

Les saboteurs cachés : chaleur instable et fantômes atmosphériques

La vérité frustrante est que, dans de nombreux cas, le problème ne vient pas de vos paramètres de processus. Le problème est que votre four est physiquement incapable de créer l'environnement stable dont votre processus a besoin. Deux saboteurs cachés sont constamment à l'œuvre dans un four polyvalent :

1. Chaos thermique

Dans un four à chambre standard, voire dans de nombreuses conceptions à tube horizontal, la chaleur n'est pas une mer calme et uniforme. C'est une tempête turbulente de courants de convection. Cela crée des points chauds et froids invisibles dans toute la chambre. Alors que votre contrôleur peut indiquer une température constante de 1100°C, une partie de votre plaquette délicate pourrait connaître 1105°C tandis qu'une autre se trouve à 1095°C. Pour des processus sensibles comme le recuit ou la croissance de couches semi-conductrices, ce petit gradient fait la différence entre un matériau uniforme et fonctionnel et un matériau défectueux et inutile.

2. Contamination atmosphérique

La synthèse de matériaux avancés nécessite souvent une atmosphère absolument pure — soit un vide poussé, soit un gaz inerte spécifique. Cependant, de nombreux fours ne sont pas de véritables systèmes clos. Des micro-fuites ou le dégazage des parois de la chambre à haute température peuvent introduire des traces d'oxygène ou de vapeur d'eau. À 1100°C, ces contaminants deviennent des "fantômes" hautement réactifs qui empoisonnent vos réactions chimiques, introduisent des défauts dans le réseau cristallin de votre matériau et ruinent vos résultats.

C'est pourquoi votre dépannage échoue. Vous calibrez méticuleusement vos instruments alors que l'environnement fondamental — la physique de la chambre de chauffage elle-même — travaille activement contre vous.

Maîtriser l'environnement : la physique d'un four spécialisé

Pour obtenir des résultats reproductibles et révolutionnaires, vous n'avez pas seulement besoin de chaleur ; vous avez besoin d'un contrôle absolu de l'environnement de chauffage. Cela nécessite un outil conçu dès le départ pour maîtriser le chaos thermique et bannir les fantômes atmosphériques.

C'est le principe d'ingénierie fondamental derrière le four à tube vertical.

Sa conception n'est pas un accident ; c'est une solution directe à ces défis physiques fondamentaux.

-

Résoudre le chaos thermique : En orientant la chambre de chauffage verticalement, les courants de convection naturels deviennent stables et prévisibles. Cela permet aux ingénieurs de créer une "zone chaude" exceptionnellement uniforme et symétrique qui enveloppe votre échantillon. Chaque surface, de haut en bas, subit le même profil thermique exact, éliminant les gradients de température qui causent des résultats incohérents.

-

Résoudre la contamination atmosphérique : Le cœur du four est un tube en céramique ou en quartz scellé. Cela crée une chambre vierge et hermétiquement scellée, complètement isolée du monde extérieur. Il vous permet de créer un vide poussé pour éliminer les contaminants ou d'introduire un flux continu de gaz de processus ultra-pur en toute confiance. Vous obtenez un contrôle absolu sur l'environnement chimique, garantissant que votre réaction se déroule exactement comme prévu.

De la résolution de problèmes aux découvertes : qu'est-ce qui devient possible ?

Lorsque vous arrêtez de vous battre avec votre équipement et commencez à travailler avec un outil conçu pour le contrôle environnemental, votre attention se déplace. Les heures autrefois consacrées à des séries frustrantes sont maintenant dédiées à une véritable innovation.

Avec un processus fiable et reproductible, vous pouvez :

- Accélérer la R&D : Passez avec confiance d'une expérience réussie à la suivante, raccourcissant considérablement votre cycle de développement.

- Explorer de nouvelles frontières : Travaillez avec des matériaux plus sensibles ou plus complexes qui étaient auparavant impossibles à synthétiser de manière fiable.

- Mettre à l'échelle en toute confiance : Développez un processus qui peut être mis à l'échelle du laboratoire à la production, en sachant que les résultats seront cohérents.

- Améliorer la qualité des produits : Créez des films minces impeccables et de haute pureté pour l'optique de nouvelle génération, des plaquettes semi-conductrices à plus haut rendement ou des céramiques avancées plus résistantes.

En fin de compte, maîtriser l'environnement du processus est la clé pour débloquer la prochaine génération de matériaux.

Chez KINTEK, nous ne vendons pas seulement des fours ; nous concevons des environnements de précision. Nos fours à tube vertical sont construits sur une compréhension approfondie des défis physiques auxquels vous êtes confronté, offrant l'uniformité et la pureté atmosphérique exceptionnelles requises pour les applications avancées. Nous savons que votre recherche est unique, c'est pourquoi nos équipes internes de R&D et de fabrication excellent dans la personnalisation approfondie, adaptant une solution aux exigences précises de votre projet. Arrêtez de laisser votre équipement dicter vos résultats et commencez à obtenir les avancées que vous recherchez. Contactez nos experts.

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Articles associés

- Pourquoi vos expériences à haute température échouent — et comment les réussir durablement

- Pourquoi votre traitement thermique échoue : l'inadéquation cachée de votre four

- Creusets fissurés, données incohérentes ? L'étape post-chauffage qui vous manque

- De la poussière à la densité : Maîtriser la transformation des matériaux dans un four tubulaire

- La physique des outils inadaptés : pourquoi un four tubulaire n'est pas adapté aux eaux usées