C'est un moment redouté pour tout chercheur ou ingénieur : un faible flash, un léger pop, et la lueur de votre four à haute température disparaît. La température interne commence à chuter, emportant avec elle une expérience critique ou un lot de production précieux. Le diagnostic est trop familier : un autre élément chauffant a grillé. Le calendrier de votre projet est maintenant compromis, et le cycle frustrant est sur le point de recommencer.

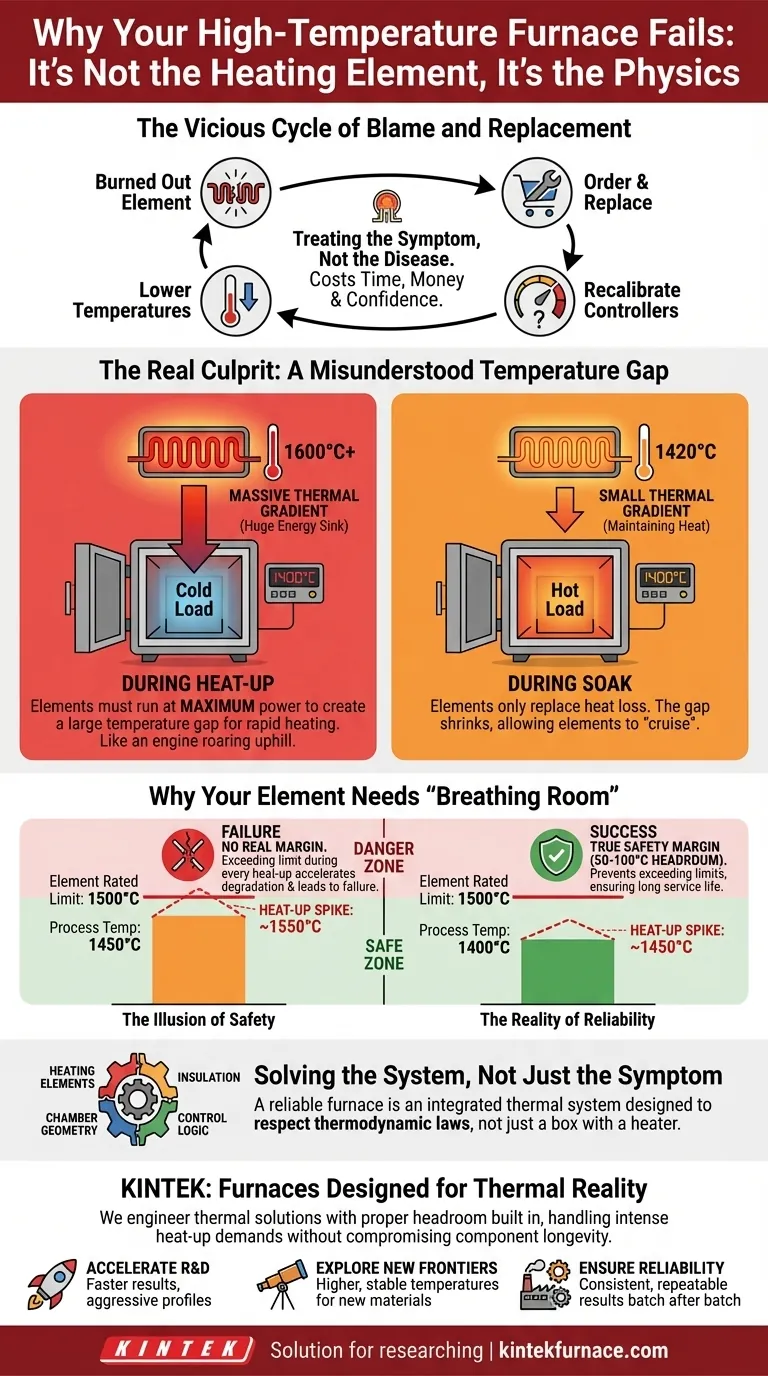

Le cercle vicieux des accusations et des remplacements

Si ce scénario vous semble familier, vous n'êtes pas seul. Lorsqu'un four tombe en panne, la réaction immédiate est souvent de blâmer les composants. "Avons-nous eu un mauvais lot d'éléments chauffants ?", pourriez-vous demander. "Le contrôleur de température fonctionne-t-il encore mal ?"

Cela conduit à une boucle de dépannage frustrante et coûteuse :

- Commander et remplacer les éléments coûteux, en espérant que le nouveau durera plus longtemps.

- Recalibrer les contrôleurs, passer des heures à chasser des fantômes électriques.

- Baisser prudemment les températures de votre processus, sacrifiant la performance pour gagner un peu plus de temps de fonctionnement.

Chaque défaillance ne coûte pas seulement de l'argent en pièces de rechange et en temps de technicien. Elle érode la confiance dans votre équipement, retarde la recherche critique, crée des goulots d'étranglement de production, et peut même vous obliger à abandonner des projets ambitieux qui nécessitent des profils thermiques exigeants. Vous êtes coincé à traiter le symptôme, tandis que la vraie maladie reste non diagnostiquée.

Le véritable coupable : un écart de température mal compris

La raison pour laquelle ces solutions courantes échouent est qu'elles ignorent une loi fondamentale de la thermodynamique. Le problème n'est pas un composant défectueux ; c'est une incompréhension du fonctionnement réel de votre four.

La chaleur doit circuler d'une région plus chaude vers une région plus froide.

Pour que la chambre de votre four et sa charge atteignent 1400°C, les éléments chauffants doivent être significativement plus chauds que 1400°C. Cette différence de température, ou "gradient thermique", est la force motrice qui pousse l'énergie dans la chambre.

La taille de cet écart n'est pas constante ; elle change considérablement en fonction de l'étape de chauffage :

- Pendant le chauffage : Lorsque le four est froid, c'est un puits d'énergie massif. Pour le chauffer rapidement, les éléments doivent fonctionner à pleine puissance, créant un énorme écart de température, souvent des centaines de degrés plus chauds que la température actuelle de la chambre. Pensez-y comme un moteur de voiture qui rugit pour gravir une côte raide.

- Pendant le maintien : Une fois à la température cible, les éléments n'ont besoin que de remplacer la chaleur perdue par l'isolation. L'écart de température se réduit considérablement, et les éléments peuvent "cruiser" à une température légèrement supérieure à celle de la chambre.

Pourquoi votre élément a besoin d'"espace pour respirer" pour fonctionner

C'est là que réside la cause cachée de la défaillance. Chaque élément chauffant a une température de fonctionnement maximale sûre. Si vous choisissez un élément évalué à 1500°C pour un processus à 1450°C, il semble que vous ayez une marge de sécurité de 50°C.

Vous ne l'avez pas.

Pour obtenir le chauffage rapide nécessaire pour atteindre 1450°C, l'élément pourrait avoir besoin de monter temporairement à 1550°C. En faisant fonctionner votre processus trop près de la limite absolue de l'élément, vous le forcez à dépasser cette limite lors de chaque cycle de chauffage. Cela accélère la dégradation et conduit à une défaillance prématurée et inévitable. La "marge de sécurité" était une illusion. Un système fiable nécessite une température de processus qui est au moins 50 à 100°C en dessous de la puissance maximale de l'élément pour fournir la marge nécessaire à la phase de chauffage.

Résoudre le système, pas seulement le symptôme

C'est sur ce principe fondamental que les solutions prêtes à l'emploi échouent souvent et qu'une approche d'ingénierie au niveau du système devient essentielle. Un four à haute température vraiment fiable n'est pas juste une boîte bien isolée avec un élément chauffant puissant. C'est un système thermique intégré conçu en tenant compte de cette réalité physique.

Pour obtenir à la fois des performances élevées et une longue durée de vie, vous avez besoin d'un four où les éléments chauffants, l'isolation, la géométrie de la chambre et la logique de contrôle sont tous sélectionnés et configurés pour fonctionner en harmonie. La solution n'est pas un "meilleur" élément ; c'est un four conçu dès le départ pour respecter les lois de la thermodynamique.

KINTEK : Des fours conçus pour la réalité thermique

C'est précisément là que l'expertise de KINTEK en R&D et en fabrication interne fait une différence cruciale. Nous ne vendons pas seulement des fours ; nous concevons des solutions thermiques. Notre capacité de personnalisation approfondie signifie que nous commençons par vos exigences de processus uniques – vos températures cibles, vos vitesses de montée, vos matériaux – et concevons un système qui intègre la marge thermique appropriée.

Qu'il s'agisse de nos fours à moufle, à tube ou sous vide, nous sélectionnons des éléments chauffants et concevons des stratégies de contrôle qui garantissent que le système peut supporter les exigences intenses du cycle de chauffage sans jamais compromettre la longévité de ses composants principaux.

De la prévention des pannes à la promotion de l'innovation

Lorsque votre four n'est plus une source d'anxiété constante, il devient ce qu'il a toujours été censé être : un outil de découverte. Avec un système KINTEK correctement conçu, vous pouvez arrêter de vous soucier des défaillances d'équipement et commencer à repousser les limites du possible.

- Accélérer la R&D : Mettre en œuvre des profils de chauffage agressifs pour obtenir des résultats plus rapidement, sans crainte de panne.

- Explorer de nouvelles frontières : Exécuter en toute confiance des processus à des températures plus élevées et plus stables pour développer des matériaux de nouvelle génération.

- Assurer la fiabilité de la production : Obtenir des résultats constants et répétables lot après lot, en garantissant la qualité et en respectant les délais.

Arrêtez le cycle des réparations coûteuses et des temps d'arrêt imprévisibles. Il est temps d'investir dans une solution qui s'attaque à la cause profonde de la défaillance des fours. Laissez-nous vous aider à concevoir un système thermique qui transforme votre four d'un point de défaillance en un catalyseur de découverte. Discutez de vos défis uniques avec nos spécialistes des applications pour voir comment un four construit sur des principes d'ingénierie solides peut protéger votre processus et libérer un nouveau potentiel. Contactez nos experts.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Articles associés

- Au-delà du programme : pourquoi votre frittage échoue et comment garantir l'uniformité

- Le saboteur caché dans votre four à haute température : pourquoi vos fontes sont incohérentes et comment y remédier

- Pourquoi votre traitement thermique échoue : l'inadéquation cachée de votre four

- Pourquoi votre four à haute température échoue : le coupable caché au-delà du tube fissuré

- Le saboteur invisible : pourquoi votre four à haute température tombe en panne (et comment l'éviter)