Vous connaissez ce sentiment. Après un cycle de cuisson méticuleusement planifié et de plusieurs heures, vous ouvrez la porte du four avec anticipation, pour n'être accueilli que par la déception. Une fine fissure se propage sur un composant céramique critique. Une pièce de grande valeur s'est déformée juste assez pour être inutile. Tout ce temps, cette énergie et ces matériaux coûteux – perdus. Vous vérifiez les journaux du programme, et tout semble parfait. La température a monté exactement comme commandé. Alors, qu'est-ce qui a mal tourné ?

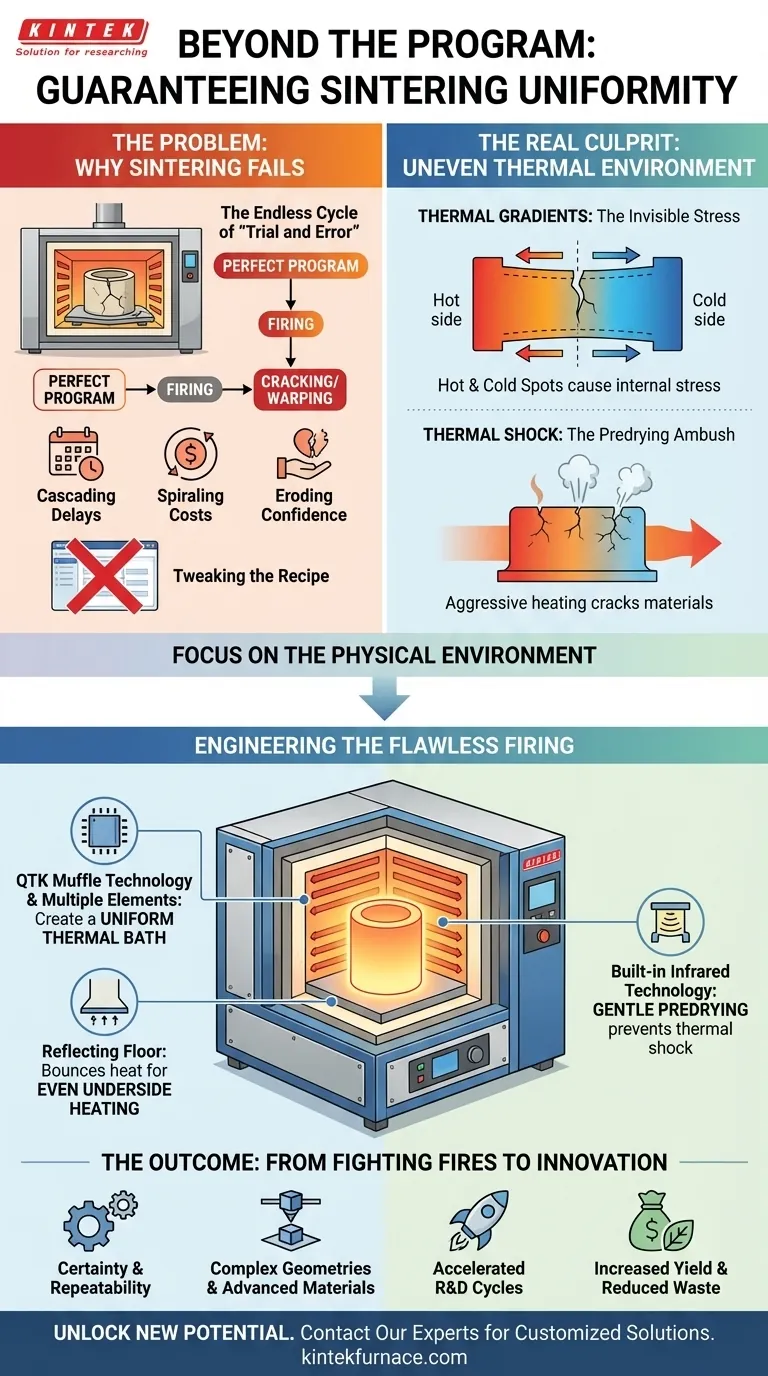

Le cycle sans fin d'essais et d'erreurs

Si ce scénario vous est familier, vous n'êtes pas seul. Dans les laboratoires et les installations de production du monde entier, c'est une source chronique de frustration. La réaction courante est de blâmer la "recette". Les ingénieurs et les techniciens passent d'innombrables heures à ajuster le programme de cuisson numérique : ajuster les vitesses de montée, prolonger les temps de maintien ou abaisser les températures maximales, dans l'espoir de trouver la formule magique.

Chaque tentative échouée est plus qu'un simple revers mineur. Elle représente :

- Des retards de projet en cascade : Une seule cuisson ratée peut repousser les délais de plusieurs jours ou semaines.

- Des coûts de matériaux en spirale : Le gaspillage de matériaux avancés ou précieux a un impact direct sur votre budget.

- Une confiance érodée : Lorsque les résultats sont imprévisibles, il devient impossible de garantir la qualité ou de mettre à l'échelle un processus de manière fiable. Vous commencez à remettre en question vos propres méthodes.

Ce cycle de devinettes est épuisant et coûteux. Mais son plus grand défaut est qu'il se concentre sur le mauvais problème. Vous essayez de résoudre un problème matériel avec une solution logicielle.

Le véritable coupable : une guerre des températures à l'intérieur de votre four

La dure vérité est que votre cycle de cuisson parfaitement programmé est souvent sapé par un environnement thermique chaotique et inégal. La température affichée sur votre contrôleur n'est qu'un point de données, pas la réalité vécue par l'ensemble de votre composant. À l'intérieur d'un four standard, une bataille cachée fait rage.

Les gradients thermiques : le stress invisible

Imaginez votre composant assis dans la chambre. Les éléments chauffants font qu'un côté chauffe plus vite que l'autre. Cette différence de température, ou "gradient thermique", crée une immense contrainte interne. Une partie du matériau se dilate tandis qu'une autre accuse un retard. Ce jeu de tir à la corde invisible est ce qui conduit finalement à la déformation et à la fissuration. Aucun ajustement de programme ne peut réparer un four qui présente fondamentalement des points chauds et froids.

Le choc thermique : l'embuscade de pré-séchage

L'étape la plus vulnérable pour de nombreux matériaux, en particulier les céramiques, est le pré-séchage. Lorsque le four chauffe, toute humidité doit s'échapper doucement. Cependant, si la chaleur est appliquée trop agressivement ou de manière inégale, le changement rapide de température crée un "choc thermique", qui est souvent la cause profonde de ces fissures initiales dévastatrices.

Les "solutions courantes" d'ajustement du logiciel échouent car elles ne modifient pas ces réalités physiques. Vous demandez simplement à un système défectueux d'exécuter son processus défectueux différemment, en espérant un meilleur résultat.

Concevoir l'environnement : l'anatomie d'une cuisson impeccable

Pour résoudre véritablement le problème des cuissons et du frittage incohérents, vous devez cesser de vous concentrer sur le programme et commencer à vous concentrer sur l'environnement physique où le travail se déroule. Vous avez besoin d'un four qui n'est pas seulement une boîte chaude, mais un système thermique précisément conçu pour éliminer les causes profondes de l'échec.

C'est là qu'une compréhension approfondie de la thermodynamique éclaire la conception des instruments. Un four avancé surmonte ces défis avec un système intégré de fonctionnalités :

-

Pour vaincre les gradients thermiques : Des technologies telles que la technologie de chambre Muffle QTK et des éléments chauffants multiples stratégiquement placés travaillent de concert. Ils ne se contentent pas de projeter de la chaleur dans une chambre ; ils créent un "bain" thermique uniforme qui entoure le composant. Un plancher réfléchissant renvoie la chaleur rayonnante sous la pièce, assurant qu'elle chauffe aussi uniformément que le dessus. Le résultat est un environnement de température véritablement homogène, éliminant les contraintes internes qui causent la déformation.

-

Pour prévenir le choc thermique : Les fours modernes intègrent une technologie infrarouge intégrée spécifiquement pour la phase de pré-séchage. Au lieu de s'appuyer sur la chaleur convective par force brute, les IR chauffent doucement et uniformément le composant de l'intérieur vers l'extérieur, permettant à l'humidité de s'échapper sans créer de contrainte, empêchant efficacement les fissures avant même qu'elles ne se forment.

Ce n'est pas juste une collection de fonctionnalités ; c'est une solution holistique. Les fours KINTEK sont conçus selon ce principe : en perfectionnant l'environnement de chauffage physique, nous permettons à votre processus d'être parfaitement répétable. Nos conceptions sont la réponse directe aux lois fondamentales de la physique qui causent les échecs.

Des luttes contre les incendies à la stimulation de l'innovation : qu'est-il possible maintenant ?

Lorsque vous n'avez plus à dépanner constamment les cuissons ratées, toute votre attention peut se déplacer. L'énergie autrefois consacrée à la gestion des dégâts est maintenant libérée pour un véritable progrès.

Avec un four qui offre un environnement thermique uniforme garanti, vous pouvez :

- Passer du doute à la certitude, en obtenant des résultats répétables et fiables à chaque fois.

- Travailler en toute confiance avec des géométries plus complexes et des matériaux avancés sensibles qui étaient auparavant trop risqués ou difficiles à traiter.

- Accélérer considérablement vos cycles de R&D en éliminant des semaines d'expériences ratées.

- Augmenter le rendement et réduire le gaspillage de matériaux, apportant un impact direct et positif à votre résultat net.

En fin de compte, vous pouvez bâtir une réputation de qualité et d'innovation, car vos processus fondamentaux sont enfin stables, prévisibles et sous votre contrôle total.

Vos défis matériels sont uniques, et votre solution de four devrait l'être aussi. Au lieu d'essayer d'adapter votre processus complexe dans une boîte standard, discutons de la manière dont un environnement thermique conçu peut éliminer vos échecs les plus persistants et libérer un nouveau potentiel pour votre recherche ou votre production. Contactez nos experts pour explorer une solution personnalisée conçue pour votre application spécifique.

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Articles associés

- Pourquoi votre traitement thermique échoue : l'inadéquation cachée de votre four

- Pourquoi vos expériences à haute température échouent — et comment les réussir durablement

- Maîtriser le vide : Comment les fours tubulaires forgent les atomes de l'innovation

- Gravité et Chaleur : L'Ingénierie Élégante du Four à Tube Descendant

- Pourquoi votre four à haute température tombe en panne : Ce n'est pas l'élément chauffant, c'est la physique