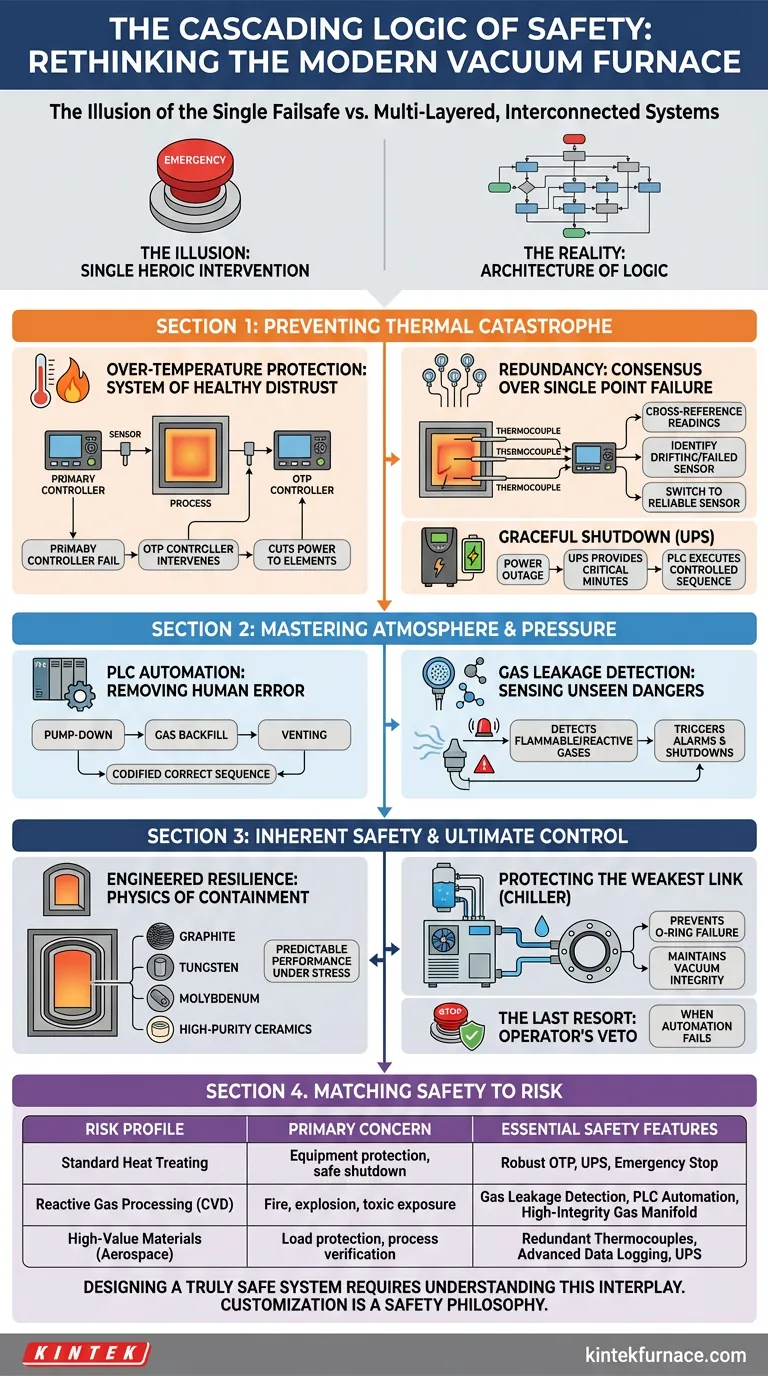

L'illusion du dispositif de sécurité unique

Nous avons un biais cognitif pour les solutions simples. Dans un laboratoire à haute température, nous voyons le gros bouton rouge d'arrêt d'urgence et nous ressentons un sentiment de sécurité. Nous le considérons comme LA fonctionnalité de sécurité.

C'est une illusion dangereuse.

Un four à vide moderne ne tire pas sa sécurité d'un seul bouton. Sa sécurité est un système interconnecté à plusieurs niveaux, une architecture de logique conçue pour anticiper et atténuer les défaillances à tous les niveaux. Il s'agit moins d'une intervention héroïque unique que d'un système discret et vigilant qui empêche la crise de se produire.

La vraie sécurité n'est pas une fonctionnalité ; c'est une philosophie de conception.

La première ligne de défense : prévenir la catastrophe thermique

La peur la plus viscérale dans les travaux à haute température est l'emballement thermique. C'est là que les systèmes de sécurité primaires concentrent leur attention, agissant comme des gardiens infatigables contre la propre puissance du système.

Protection contre les surchauffes : un système de méfiance saine

La couche de sécurité la plus critique est la protection contre les surchauffes (OTP). Ce n'est pas seulement une alerte ; c'est un contrôleur complètement séparé avec son propre capteur.

Son seul but est de surveiller le contrôleur de processus principal et de supposer qu'il pourrait échouer. Si le système principal permet à la température de dépasser un seuil critique, l'OTP le contourne entièrement et coupe l'alimentation des éléments chauffants. C'est un système basé sur une méfiance technique, le contrôle et l'équilibre ultimes contre les bogues logiciels ou la défaillance du capteur principal.

La sagesse de la redondance : pourquoi un capteur, c'est zéro

Se fier à un seul thermocouple, c'est comme naviguer dans une tempête avec une seule boussole. Si elle est fausse, vous ne le saurez jamais avant qu'il ne soit trop tard.

Les systèmes à haute fiabilité utilisent plusieurs thermocouples. Il ne s'agit pas seulement d'avoir une sauvegarde ; il s'agit de créer un consensus. Le système de contrôle peut recouper les lectures, identifier un capteur décalé ou défaillant, et soit alerter l'opérateur, soit passer à un capteur fiable. Cela transforme un point potentiel de défaillance catastrophique en une simple notification de maintenance.

Dompter le chaos : l'arrêt en douceur

Une coupure de courant soudaine pendant un cycle à haute température, c'est le chaos total. Les pompes s'arrêtent, les vannes restent bloquées en position et les composants chauds sont laissés sans refroidissement. Le résultat peut être un four endommagé, une charge détruite, ou pire.

Une alimentation sans interruption (ASI) n'est pas seulement là pour maintenir les lumières allumées. Son véritable objectif est de fournir quelques minutes cruciales d'alimentation afin que le contrôleur logique programmable (API) puisse exécuter une séquence d'arrêt contrôlée et en douceur. Il ferme méthodiquement les vannes, évacue les chambres et maintient le refroidissement juste assez longtemps pour amener le système à un état sûr et stable. Il impose l'ordre à un événement potentiellement chaotique.

Maîtriser l'invisible : intégrité de l'atmosphère et de la pression

Ce que vous ne pouvez pas voir est souvent le plus dangereux. L'atmosphère interne d'un four, qu'il s'agisse d'un vide poussé ou d'un gaz de processus spécifique, est fondamentale pour la sécurité.

Automatiser la complexité, éliminer les erreurs humaines

Les processus complexes tels que le pompage, le remplissage de gaz et la mise sous vide nécessitent des séquences précises et répétables. Les effectuer manuellement, surtout sur plusieurs équipes ou opérateurs, introduit la variable la plus risquée : l'erreur humaine.

Une API automatise ces étapes critiques. En codifiant la séquence correcte, elle élimine les conjectures et garantit que le processus est exécuté parfaitement à chaque fois. C'est le même principe derrière la liste de contrôle d'un pilote ; elle décharge les tâches de mémoire complexes sur un système fiable, libérant l'opérateur pour qu'il se concentre sur la surveillance de la situation globale.

Détecter les dangers invisibles

Lorsque l'on travaille avec des gaz inflammables ou réactifs comme l'hydrogène, les sens humains sont inutiles pour détecter une fuite jusqu'à ce qu'elle devienne un désastre immédiat.

Un système dédié de détection de fuites de gaz agit comme un sens surhumain. Il analyse constamment l'air à la recherche de molécules qui n'ont pas leur place, déclenchant des alarmes et initiant des arrêts bien avant qu'une concentration dangereuse ne puisse s'accumuler.

La fondation : sécurité intrinsèque et contrôle ultime

Au-delà de l'électronique active, la sécurité est intégrée dans la physique et la structure mêmes du four.

Résilience technique : la physique du confinement

Une chambre de four est plus qu'une boîte. C'est une cuve de confinement. Le choix des matériaux — graphite, tungstène, molybdène ou céramiques de haute pureté — est une décision de sécurité critique.

Ces matériaux sont sélectionnés pour leurs performances prévisibles sous contrainte thermique et chimique extrême. Chez KINTEK, notre expertise approfondie en R&D et en fabrication signifie que nous ne construisons pas seulement des fours ; nous concevons des systèmes de confinement. Qu'il s'agisse d'un four tubulaire pour atmosphère contrôlée ou d'un système CVD complexe, la science des matériaux est le fondement de sa sécurité.

Protéger le maillon faible

Un système n'est aussi solide que son composant le plus vulnérable. Dans un four à vide, il s'agit souvent d'un simple joint torique en silicone. S'il surchauffe et échoue, l'intégrité du vide est perdue instantanément.

C'est pourquoi un composant tel qu'un refroidisseur à recirculation est une caractéristique de sécurité cruciale. En protégeant les joints, il protège l'ensemble du système contre une défaillance soudaine et en cascade. C'est un exemple parfait de pensée systémique.

Le dernier recours : le veto final de l'opérateur

Malgré toute l'automatisation et la redondance, aucun système ne peut prévoir toutes les possibilités. L'arrêt d'urgence reste essentiel.

Mais son rôle doit être redéfini. Ce n'est pas la première ligne de défense. C'est le dernier recours absolu — le veto final et irrévocable de l'opérateur lorsque tous les autres systèmes automatisés ont échoué à résoudre un danger imprévu.

La psychologie de la spécification : faire correspondre la sécurité au risque

Tous les fours n'ont pas besoin de toutes les fonctionnalités de sécurité. Le bon choix est une décision calculée basée sur le coût et la probabilité de défaillance.

| Profil de risque | Préoccupation principale | Caractéristiques de sécurité essentielles |

|---|---|---|

| Traitement thermique standard | Protection de l'équipement, arrêt sécurisé | OTP robuste, ASI, Arrêt d'urgence |

| Traitement de gaz réactifs (CVD) | Incendie, explosion, exposition toxique | Détection de fuites de gaz, automatisation par API, collecteur de gaz à haute intégrité |

| Matériaux de grande valeur (aérospatiale) | Protection de la charge, vérification du processus | Thermocouples redondants, enregistrement avancé des données, ASI |

C'est là que la personnalisation devient une philosophie de sécurité. Un four unique pour tous est un compromis. La capacité de spécifier les bons systèmes de sécurité pour votre application unique — qu'il s'agisse d'un four à moufle, rotatif ou d'un four à vide entièrement personnalisé — est le moyen le plus logique de gérer les risques. Il s'agit de construire le système dont vous avez réellement besoin.

La conception d'un système véritablement sûr nécessite de comprendre cette interaction entre l'automatisation, la science des matériaux et le risque opérationnel. Contactez nos experts pour construire une solution de four adaptée à vos besoins spécifiques en matière de sécurité et de processus.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Articles associés

- La Logique à Trois Axes : Comment Choisir un Four à Vide Adapté

- La physique de la perfection : déconstruire le contrôle de la température dans un four sous vide

- La Quête du Néant : Comment le Contrôle du Four à Vide Définit le Destin des Matériaux

- La physique de l'absence : Comment les fours sous vide défient les limites de la chaleur

- La physique de la production sans défaut : pourquoi les fours à vide continus redéfinissent la qualité à grande échelle