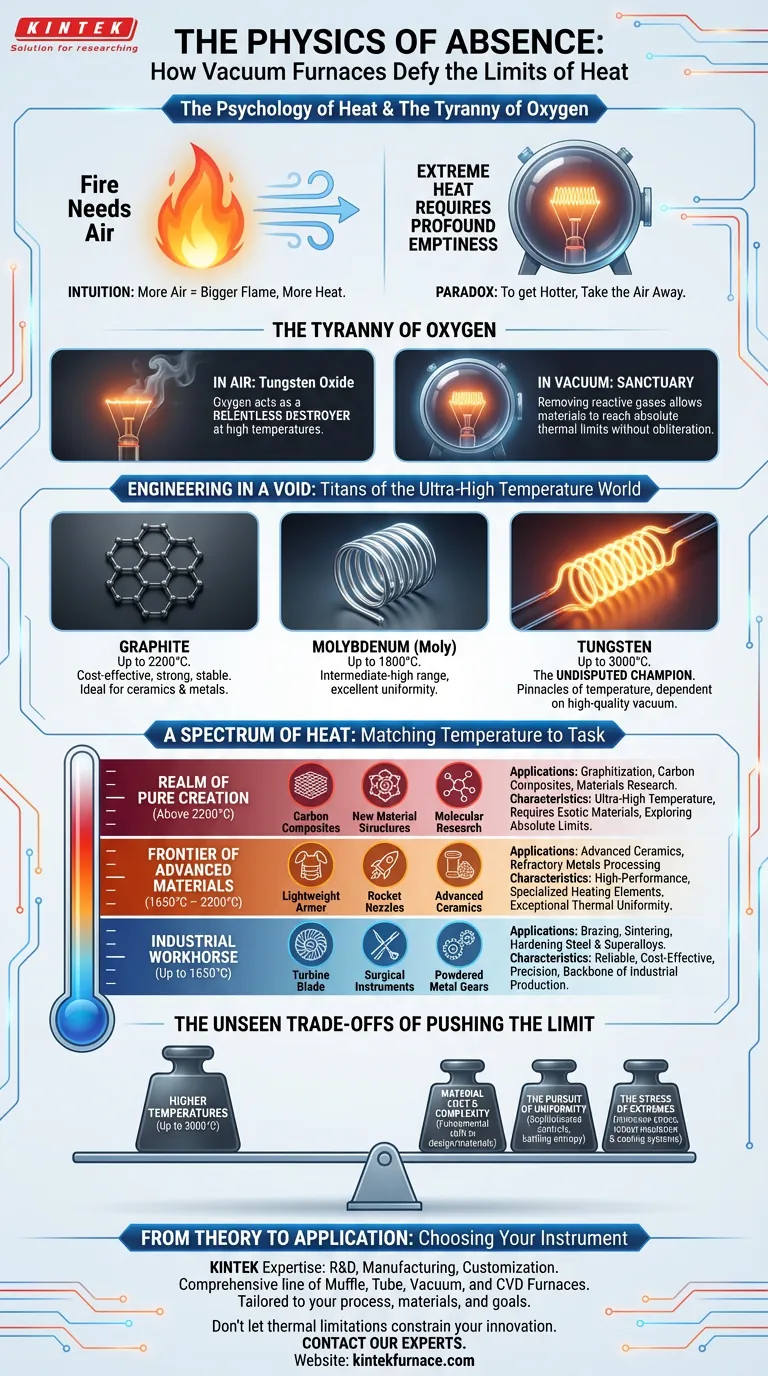

La psychologie de la chaleur

Notre intuition sur la chaleur est liée au feu. Dès l'enfance, nous apprenons que le feu a besoin d'air pour respirer. Plus d'air, plus grande flamme, plus de chaleur. C'est une équation simple et primale.

Mais pour atteindre les températures véritablement extrêmes requises pour la science des matériaux moderne – des températures capables de forger des alliages de nouvelle génération ou de faire croître des cristaux sans défaut – nous devons abandonner cette intuition.

Pour devenir plus chaud que la surface de nombreuses étoiles, il faut d'abord créer un vide profond. Il faut enlever l'air. Ce paradoxe est au cœur de la technologie des fours sous vide à haute température.

La tyrannie de l'oxygène

Imaginez un ingénieur essayant de chauffer un filament de tungstène pur à l'air libre. Pendant un bref instant, il deviendrait incandescent d'une lumière si brillante qu'elle rivaliserait avec le soleil. L'instant d'après, il disparaîtrait dans un nuage de fumée jaune – de l'oxyde de tungstène.

À température ambiante, l'oxygène est un gaz qui donne la vie. À 2000°C, il devient un destructeur implacable. Il cherche agressivement à réagir, à corroder et à consommer presque tous les matériaux qu'il touche, y compris les éléments mêmes conçus pour générer la chaleur.

C'est la barrière physique fondamentale que les fours standards ne peuvent pas franchir. Ils sont piégés par la chimie de l'atmosphère dans laquelle ils fonctionnent. Un four sous vide résout ce problème non pas en ajoutant plus de puissance, mais en changeant les règles de l'environnement lui-même. En éliminant les gaz réactifs, il crée un sanctuaire où les matériaux peuvent être poussés à leurs limites thermiques absolues sans être chimiquement anéantis.

Ingénierie dans le vide

Une fois l'influence destructrice de l'oxygène éliminée, une nouvelle classe de matériaux peut être utilisée pour générer de la chaleur. Ce sont les bêtes de somme du monde des ultra-hautes températures, des éléments qui seraient inutiles à l'air libre mais qui deviennent des titans sous vide.

- Graphite : Le standard économique pour des températures allant jusqu'à 2200°C. Sous vide, sa résistance et sa stabilité en font un élément chauffant idéal dans les fours traitant les céramiques et les métaux.

- Molybdène : Ce métal réfractaire, souvent appelé "Moly", sert pour les températures intermédiaires-élevées, poussant les capacités vers 1800°C et offrant une excellente uniformité.

- Tungstène : Lorsque l'objectif est d'atteindre le summum de la température, jusqu'à 3000°C, le tungstène est le champion incontesté. Son point de fusion incroyablement élevé le rend parfait pour les applications de recherche et de production les plus exigeantes, mais il dépend entièrement d'un vide de haute qualité pour sa survie.

Un spectre de chaleur : Adapter la température à la tâche

"Haute température" n'est pas une destination unique. C'est un spectre d'environnements soigneusement contrôlés, chacun conçu pour un objectif spécifique.

Le cheval de bataille industriel (jusqu'à 1650°C)

C'est là que prospèrent les industries aérospatiale, médicale et manufacturière. Des processus tels que le brasage de pales de turbine, le durcissement de l'acier chirurgical et le frittage de poudres métalliques se déroulent dans cette plage. Ces fours se caractérisent par leur fiabilité et leur précision, formant l'épine dorsale de la production industrielle moderne.

La frontière des matériaux avancés (1650°C – 2200°C)

Entrer dans ce domaine permet la création de matériaux qui n'existaient pas il y a une génération. Ici, les céramiques avancées sont cuites pour devenir des armures légères, et les métaux réfractaires sont traités pour les tuyères de fusée. Les applications exigent non seulement de la chaleur, mais aussi une uniformité thermique exceptionnelle pour créer des pièces d'une intégrité structurelle sans défaut.

Le royaume de la création pure (au-dessus de 2200°C)

Opérer de 2200°C à 3000°C relève moins du traitement de matériaux existants que de la création de nouveaux matériaux. C'est le domaine de la graphitisation, du développement de composites carbone et de la recherche fondamentale sur les matériaux. C'est là que les scientifiques explorent les limites absolues de la matière, exigeant des fours qui représentent le summum de l'ingénierie.

| Plage de température | Applications typiques | Caractéristiques clés |

|---|---|---|

| 1000°C – 1650°C | Brasage, frittage, durcissement d'acier et de superalliages | Cheval de bataille industriel, économique, fiable |

| 1650°C – 2200°C | Céramiques avancées, traitement de métaux réfractaires | Haute performance, éléments chauffants spécialisés |

| Au-dessus de 2200°C | Graphitisation, composites carbone, recherche sur les matériaux | Ultra-haute température, nécessite des matériaux exotiques |

Les compromis invisibles de la poussée des limites

Atteindre des températures plus élevées est une bataille contre la physique, et chaque degré entraîne des compromis d'ingénierie.

- Coût et complexité des matériaux : Passer d'un système à 2200°C à base de graphite à un système à 3000°C à base de tungstène n'est pas une simple mise à niveau. Cela représente un changement fondamental dans la conception, l'approvisionnement en matériaux et le coût.

- La recherche de l'uniformité : Il est une chose d'atteindre 2500°C en un seul point ; c'en est une autre de maintenir tout un espace de travail à 2500°C avec une variation de seulement ±5°C. Cela nécessite des contrôles multi-zones sophistiqués et une isolation avancée, luttant contre les forces de l'entropie.

- Le stress des extrêmes : La chaleur extrême exerce une pression immense sur chaque composant. L'isolation, les parois de la chambre et les systèmes de refroidissement d'un four à 3000°C doivent être beaucoup plus robustes que ceux d'un four à 1300°C, ce qui les rend plus complexes à construire et à entretenir.

De la théorie à l'application : Choisir votre instrument

Choisir un four sous vide, c'est plus que simplement sélectionner le chiffre le plus élevé sur une fiche technique. Il s'agit de faire correspondre un outil précisément conçu à un problème scientifique ou industriel spécifique. Que vous recuisiez des alliages standards ou exploriez les frontières de la science du carbone, le four est votre instrument principal.

Chez KINTEK, notre expertise en R&D et en fabrication est dédiée à la construction de ces instruments précis. Avec une gamme complète de fours Muffle, Tube, sous vide et CVD, nous fournissons la technologie fondamentale pour les laboratoires dans les domaines de l'aérospatiale, de la médecine et des matériaux avancés. Parce que chaque application est unique, notre capacité d'ingénierie est axée sur la personnalisation, garantissant que votre four est parfaitement adapté à votre processus, à vos matériaux et à vos objectifs.

Ne laissez pas les limitations thermiques freiner votre innovation. Contactez nos experts

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

Articles associés

- La gravité comme alliée : Le génie contre-intuitif des fours à vide verticaux

- La physique de la production sans défaut : pourquoi les fours à vide continus redéfinissent la qualité à grande échelle

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- La Quête du Néant : Comment le Contrôle du Four à Vide Définit le Destin des Matériaux

- La Logique à Trois Axes : Comment Choisir un Four à Vide Adapté