Un Défaut dans le Vide

Un ingénieur tient une aube de turbine, une merveille de métallurgie destinée au cœur d'un réacteur d'avion. Sa forme est parfaite, sa composition d'alliage exacte. Mais sa véritable résistance — la capacité à supporter des milliers d'heures de chaleur et de contraintes extrêmes — sera forgée non pas dans une fonderie, mais dans l'environnement silencieux et contrôlé d'un four à vide.

Une déviation de température de seulement quelques degrés au mauvais endroit pendant le traitement thermique pourrait introduire une faiblesse microscopique. C'est un défaut invisible qui pourrait, des années plus tard, entraîner une défaillance catastrophique.

Il ne s'agit pas seulement de chauffer du métal. Il s'agit de gérer les risques au niveau moléculaire. Choisir le bon four à vide n'est pas une question de sélectionner le modèle le plus grand ou le plus chaud. C'est une décision d'ingénierie disciplinée, un processus d'alignement des capacités de la machine avec un résultat spécifique et critique.

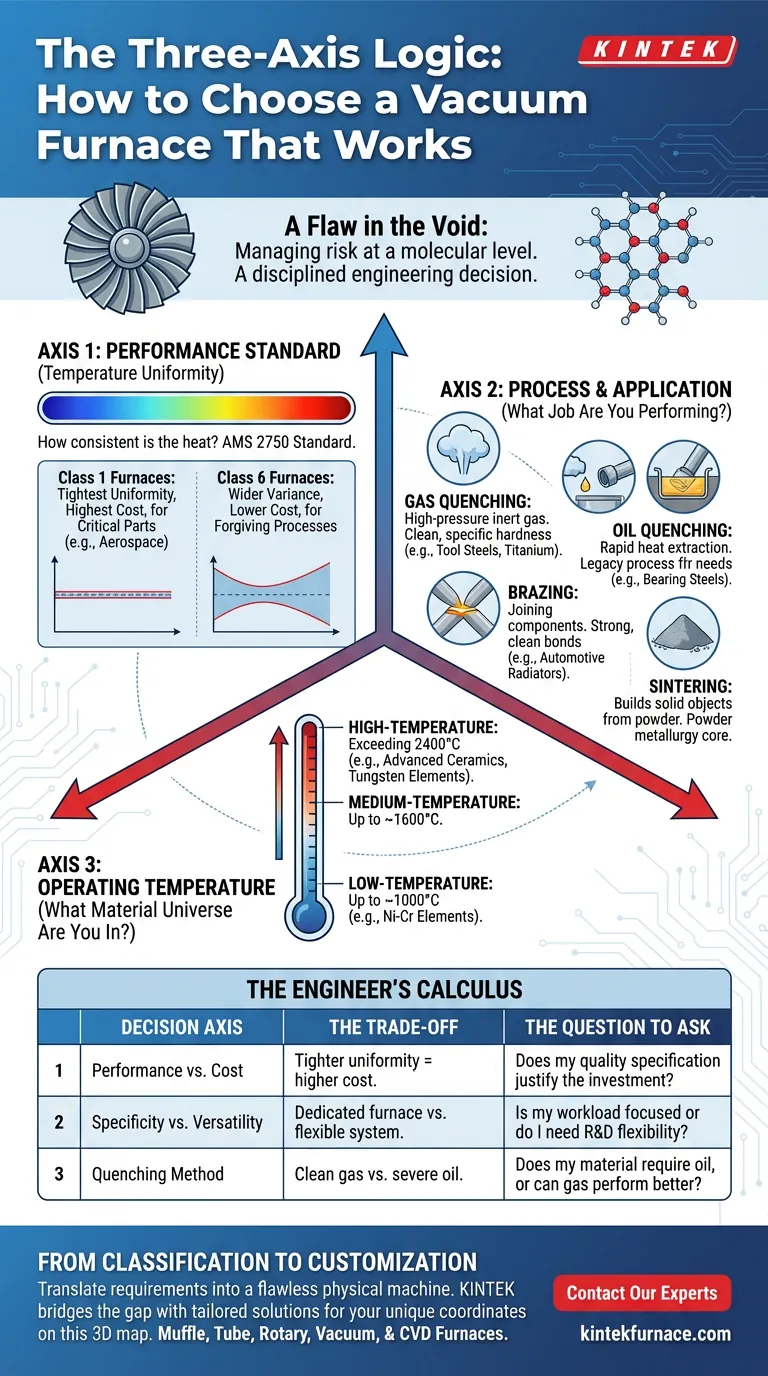

La classification d'un four à vide n'est pas une seule étiquette. C'est une carte tridimensionnelle.

Axe 1 : Quelle Perfection est Nécessaire ? (Norme de Performance)

Le premier et le plus formel des axes de classification est l'uniformité de température. Il répond à la question : quelle est la constance de la chaleur dans chaque centimètre cube de la zone de travail ?

Pour des industries comme l'aérospatiale ou la fabrication de dispositifs médicaux, c'est non négociable. La norme AMS 2750 fournit le langage pour cette exigence.

- Fours de Classe 1 : Offrent l'uniformité la plus stricte, lorsque l'intégrité structurelle d'une pièce est primordiale et que la déviation du processus est inacceptable.

- Fours de Classe 6 : Permettent une plus grande variance de température, parfaitement adaptés aux processus ou aux matériaux plus tolérants.

Le choix est le reflet de la précision requise par votre processus. Une classe plus élevée signifie plus de contrôle et un coût plus élevé, mais c'est un investissement dans la répétabilité et l'assurance qualité.

Axe 2 : Quel Travail Effectuez-Vous ? (Processus et Application)

Un four est un outil, et sa conception doit refléter son objectif. Cette classification pratique est basée sur le travail spécifique pour lequel le four est conçu.

Fours de Trempe au Gaz

Ce sont les bêtes de somme polyvalentes du traitement thermique. Ils utilisent un gaz inerte à haute pression pour refroidir rapidement et proprement les pièces. Cette méthode est idéale pour obtenir une dureté spécifique dans des matériaux comme les aciers à outils, les aciers rapides et les alliages de titane sans oxydation ni contamination de surface.

Fours de Trempe à l'Huile

Certains matériaux exigent une vitesse de refroidissement plus agressive que ce que le gaz peut fournir. Pour certains aciers de roulements ou aciers à ressort, l'extraction rapide de chaleur d'une trempe à l'huile est nécessaire pour obtenir les propriétés métallurgiques requises. C'est un processus hérité, mais qui reste essentiel pour des applications spécifiques.

Fours de Brasage

Ce sont des systèmes spécialisés pour un seul objectif : assembler des composants. Dans le vide, un métal d'apport fond et coule entre les pièces, créant une liaison solide, propre et exempte de flux. C'est la technologie cachée derrière les radiateurs automobiles complexes et les assemblages aérospatiaux à haute intégrité.

Fours de Frittage

Le frittage construit des objets solides à partir de poudre. Dans le four, les particules de métal ou de céramique compactées sont chauffées en dessous de leur point de fusion jusqu'à ce qu'elles fusionnent, créant une pièce finale dense et solide. C'est le cœur de la métallurgie des poudres.

Axe 3 : Dans Quel Univers Matériel Vous Situez-Vous ? (Température de Fonctionnement)

La classification la plus fondamentale est la température maximale qu'un four peut atteindre en toute sécurité. Ce chiffre dicte non seulement les matériaux que vous pouvez traiter, mais aussi la construction même du four.

La classification de température d'un four est un engagement d'ingénierie.

- Éléments Chauffants : Un four de 1000°C pourrait utiliser un fil de nickel-chrome. Un four de 2000°C nécessite des éléments robustes en molybdène, graphite, voire tungstène.

- Isolation : Le blindage interne doit résister à l'environnement, évoluant de la fibre céramique à basse température à des couches de feutre graphite dans les systèmes à très haute température.

Cela crée des niveaux de capacité naturels :

- Basse Température : Jusqu'à ~1000°C (1832°F)

- Moyenne Température : Jusqu'à ~1600°C (2912°F)

- Haute Température : Dépassant 2400°C (4352°F) pour les céramiques et composites avancés.

Le Calcul de l'Ingénieur

Il n'existe pas de four unique "meilleur". Il n'existe que le four qui résout correctement votre équation d'ingénierie spécifique. Cela nécessite d'équilibrer des variables concurrentes.

| Axe de Décision | Le Compromis | La Question à Poser |

|---|---|---|

| Performance vs. Coût | Une uniformité plus stricte (par exemple, AMS 2750 Classe 1) nécessite des systèmes plus complexes et est plus coûteuse. | La spécification de qualité de ma pièce justifie-t-elle l'investissement dans une précision plus élevée ? |

| Spécificité vs. Polyvalence | Un four de brasage dédié est optimisé pour une tâche. Un four de trempe au gaz peut en gérer plusieurs. | Mon flux de travail est-il axé sur un seul processus, ou ai-je besoin d'un système flexible pour la R&D ? |

| Méthode de Trempe | Le gaz haute pression est propre et contrôlable. L'huile est sévère et requise par certaines spécifications héritées. | Mon matériau nécessite-t-il une trempe à l'huile, ou puis-je obtenir de meilleurs résultats avec une trempe au gaz moderne ? |

De la Classification à la Personnalisation

Comprendre ce système à trois axes — Performance, Processus et Température — est la façon d'écrire la spécification technique du four parfait. Mais une spécification sur papier n'est pas une solution dans votre laboratoire.

Le véritable défi est de traduire ces exigences précises en une machine physique qui fonctionne de manière impeccable, jour après jour. C'est là que les solutions standard tombent souvent à court.

Chez KINTEK, notre base en R&D et en fabrication est conçue pour combler ce fossé. Nous ne vendons pas seulement des fours ; nous construisons des solutions adaptées à vos coordonnées uniques sur cette carte tridimensionnelle. Notre portefeuille de Fours Muffle, Tubulaires, Rotatifs, à Vide et CVD sert de point de départ. Notre capacité de personnalisation approfondie est la façon dont nous livrons l'outil exact dont vous avez besoin — que ce soit pour une application aérospatiale à haute uniformité ou un projet de recherche spécialisé sur les matériaux à haute température.

Ne laissez pas votre processus être limité par un équipement standard. Construisons le four qui correspond à votre ambition. Contactez Nos Experts

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage et de brasage pour traitement thermique sous vide

Articles associés

- L'Architecte Invisible : Comment les fours à vide forgent l'avenir des composites

- Maîtriser le vide : Comment les fours à vide personnalisés forgent l'avenir des matériaux

- La physique de la perfection : déconstruire le contrôle de la température dans un four sous vide

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- La Quête du Néant : Comment le Contrôle du Four à Vide Définit le Destin des Matériaux