L'illusion de la simplicité

Un ingénieur inspecte une aube de turbine fraîchement sortie du four. Pour un œil non averti, ce n'est qu'un morceau de métal. Mais pour l'ingénieur, c'est un composant où quelques degrés Celsius pendant le processus de brasage séparent une performance sans faille d'une défaillance catastrophique à 10 000 mètres d'altitude.

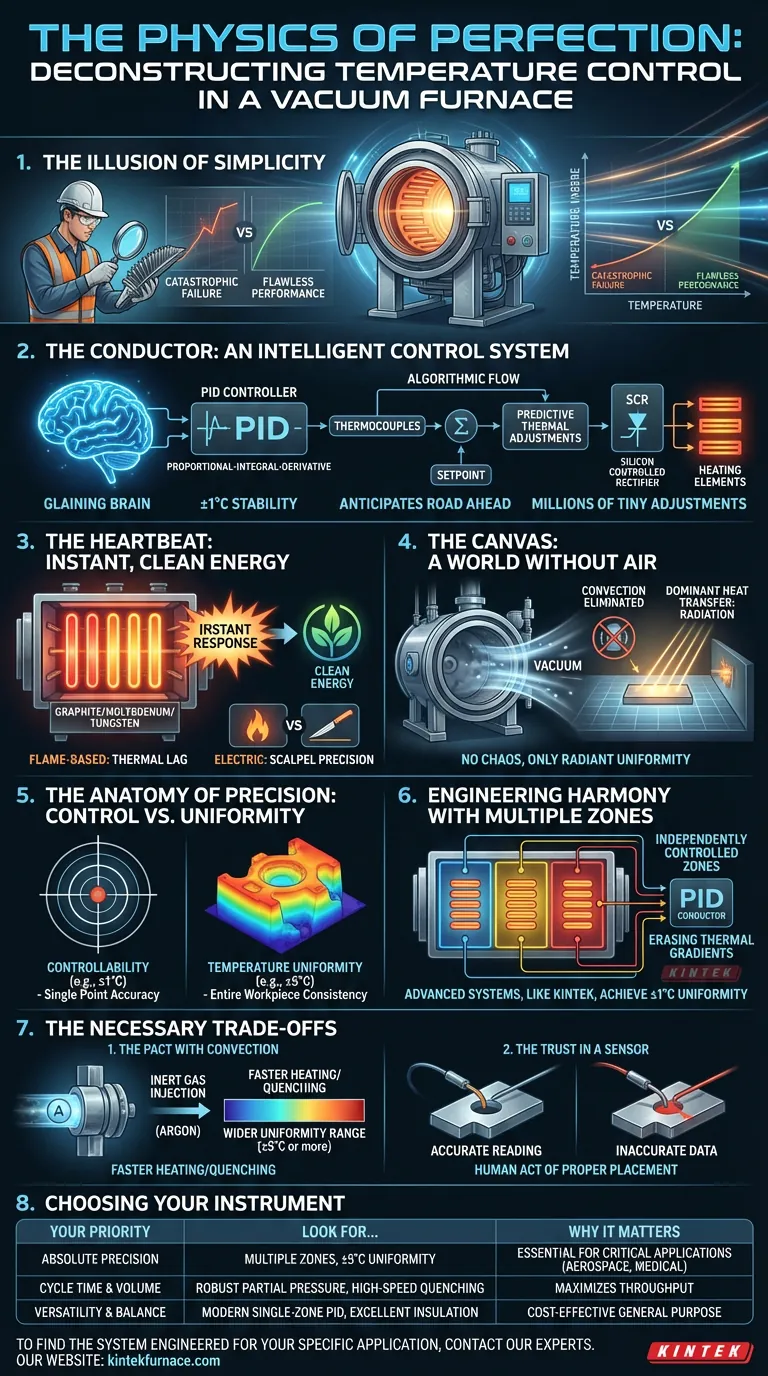

Atteindre ce niveau de certitude ne dépend pas d'un meilleur thermostat. Il s'agit de maîtriser un environnement physique complexe. Le contrôle précis de la température dans un four sous vide n'est pas le résultat d'un seul composant, mais une symphonie en trois parties entre un cerveau numérique, un cœur électrique et la physique du vide.

Le Chef d'Orchestre : un Système de Contrôle Intelligent

Au centre du système se trouve le contrôleur PID (Proportionnel-Intégral-Dérivé). Le considérer comme un simple régulateur de vitesse ne lui rend pas justice. C'est plutôt comme un conducteur expert, qui non seulement maintient la vitesse, mais anticipe la route à venir.

Le contrôleur PID mesure constamment la température à l'aide de thermocouples et la compare au point de consigne souhaité. Mais au lieu de simplement allumer ou éteindre le chauffage, son algorithme prédit les dépassements de température et les sous-dépassements. Il module ensuite délicatement la puissance des éléments chauffants via un redresseur commandé au silicium (SCR), effectuant des millions de petits ajustements pour maintenir la température stable, souvent avec une stabilité de ±1°C. C'est une boucle de rétroaction constante et vigilante.

Le Battement de Cœur : une Énergie Instantanée et Propre

Contrairement aux systèmes à flamme avec leur inertie thermique et leurs impuretés, le cœur d'un four sous vide est électrique. Les éléments chauffants, généralement en graphite, molybdène ou tungstène pour résister à des températures allant jusqu'à 3 000°C, fournissent une puissance à la fois immense et incroyablement réactive.

Lorsque le chef d'orchestre PID demande un changement, la réponse est instantanée. Il n'y a pas d'inertie thermique due à la combustion de carburant. Cela confère au système un niveau de finesse tout simplement impossible avec la combustion. C'est la différence entre une masse et un scalpel : une énergie pure, propre et délivrée avec précision.

La Toile : un Monde Sans Air

L'élément de contrôle le plus profond est le vide lui-même. En évacuant la chambre, nous éliminons la variable chaotique de l'air.

Dans une atmosphère normale, le transfert de chaleur est dominé par la convection : des courants imprévisibles qui créent des points chauds et froids, comme la turbulence dans l'eau. Dans le vide, la convection est éliminée. La chaleur se déplace presque exclusivement par rayonnement, un chemin direct et à vue de l'élément chauffant vers la pièce. Cela crée un environnement de chauffage incroyablement stable et uniforme, une toile parfaite sur laquelle réaliser un processus thermique précis.

L'Anatomie de la Précision : Contrôle vs Uniformité

Dans le monde du traitement thermique, « contrôle » et « uniformité » sont deux concepts différents, et souvent mal compris.

-

La contrôlabilité est la mesure dans laquelle le four maintient la température à un point unique (là où se trouve le capteur). Pensez-y comme un tireur d'élite atteignant le centre exact d'une cible. Les systèmes modernes peuvent atteindre une contrôlabilité de ±1°C.

-

L'uniformité de la température est la constance de la température sur l'ensemble de la pièce à usiner. C'est le véritable défi. Il s'agit de s'assurer que chaque bord, chaque courbe et chaque section interne de la pièce subissent la même température, en tenant compte des points chauds et froids naturels dans la chambre. Une spécification typique pourrait être de ±5°C.

Ingénierie de l'Harmonie avec Plusieurs Zones

Pour obtenir une uniformité exceptionnelle, celle requise pour les implants médicaux ou les composants aérospatiaux, une approche plus sophistiquée est nécessaire. Les fours haute performance divisent la chambre de chauffage en plusieurs zones contrôlées indépendamment.

Chaque zone possède sa propre alimentation électrique et son propre thermocouple, permettant au contrôleur PID d'agir comme un chef d'orchestre dirigeant différentes sections d'un orchestre. Il peut intelligemment envoyer plus d'énergie à une zone plus froide près de la porte et moins à une zone plus chaude à l'arrière, effaçant activement les gradients thermiques sur la charge. Ce niveau de gestion granulaire est une caractéristique des systèmes avancés, tels que les fours sous vide personnalisables conçus par KINTEK, où l'obtention d'une uniformité allant jusqu'à ±1°C est un principe de conception fondamental pour les applications critiques.

Les Compromis Nécessaires

La perfection est toujours équilibrée par la praticité. Deux compromis clés définissent la réalité opérationnelle d'un four sous vide.

1. Le Pacte avec la Convection

Pour un chauffage ou un refroidissement plus rapide (trempe), un gaz inerte comme l'argon est introduit à basse pression. Cela réintroduit la convection, accélérant considérablement le cycle thermique. Le compromis est une perte d'uniformité absolue, qui peut s'élargir à ±5°C ou plus. Ce n'est pas un défaut ; c'est un choix stratégique, privilégiant le débit lorsque l'uniformité absolue est moins critique.

2. La Confiance en un Capteur

L'ensemble du système n'est aussi bon que les données qu'il reçoit. Le contrôleur d'un four peut lire une température avec une précision extrême (par exemple, ±1,5°C de la lecture réelle du thermocouple), mais si ce thermocouple n'est pas correctement placé sur ou près de la pièce, le contrôleur maîtrise une température que la pièce ne ressent pas réellement. L'intégrité du processus repose sur l'acte simple et humain d'un bon positionnement du capteur.

Choisir Votre Instrument

Le bon four est défini par les exigences de l'application. Le choix est le reflet de votre philosophie de processus.

| Votre Priorité | Recherchez... | Pourquoi c'est important |

|---|---|---|

| Précision Absolue | Plusieurs zones de chauffage contrôlées indépendamment et une spécification d'uniformité de ±5°C ou mieux. | Essentiel pour l'aérospatiale, le médical et la R&D avancée où les propriétés des matériaux sont primordiales. |

| Temps de Cycle et Volume | Systèmes robustes de pression partielle et de trempe de gaz à haute vitesse. | Maximise le débit pour les environnements de production en réduisant les temps de chauffage/refroidissement. |

| Polyvalence et Équilibre | Un four à zone unique bien construit avec un contrôleur PID moderne et une excellente isolation. | Offre une solution rentable pour le traitement thermique à usage général et le travail en laboratoire. |

Comprendre ce système — le chef d'orchestre, le battement de cœur et la toile — est la clé pour libérer le véritable potentiel des matériaux. Pour les processus qui ne laissent aucune place à l'erreur, le bon four n'est pas juste un équipement ; c'est un partenaire d'innovation. Pour trouver le système conçu pour votre application spécifique, Contactez Nos Experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Articles associés

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout

- La physique de la production sans défaut : pourquoi les fours à vide continus redéfinissent la qualité à grande échelle

- L'alchimie du vide : Comment les composants de four sous vide conçoivent la perfection des matériaux

- La physique de la perfection : Comment les fours sous vide redéfinissent l'intégrité des matériaux

- Au-delà de la chaleur : La psychologie du fonctionnement parfait d'un four sous vide