Un métallurgiste développe un nouvel alliage pour aubes de turbine. L'objectif est une résistance impossible à des températures impossibles. Dans la dernière étape de traitement, l'alliage entre dans un four à vide. Le succès de l'ensemble du projet—des millions en recherche, des années de travail—ne dépend pas de la température du four, mais de la perfection de son vide.

Ce n'est pas juste une histoire de chauffage de métal. C'est une histoire de quête du contrôle absolu d'un environnement. La psychologie de la science des matériaux à enjeux élevés révèle une vérité fondamentale : un four à vide n'est pas un simple four. C'est un instrument de précision pour manipuler le néant.

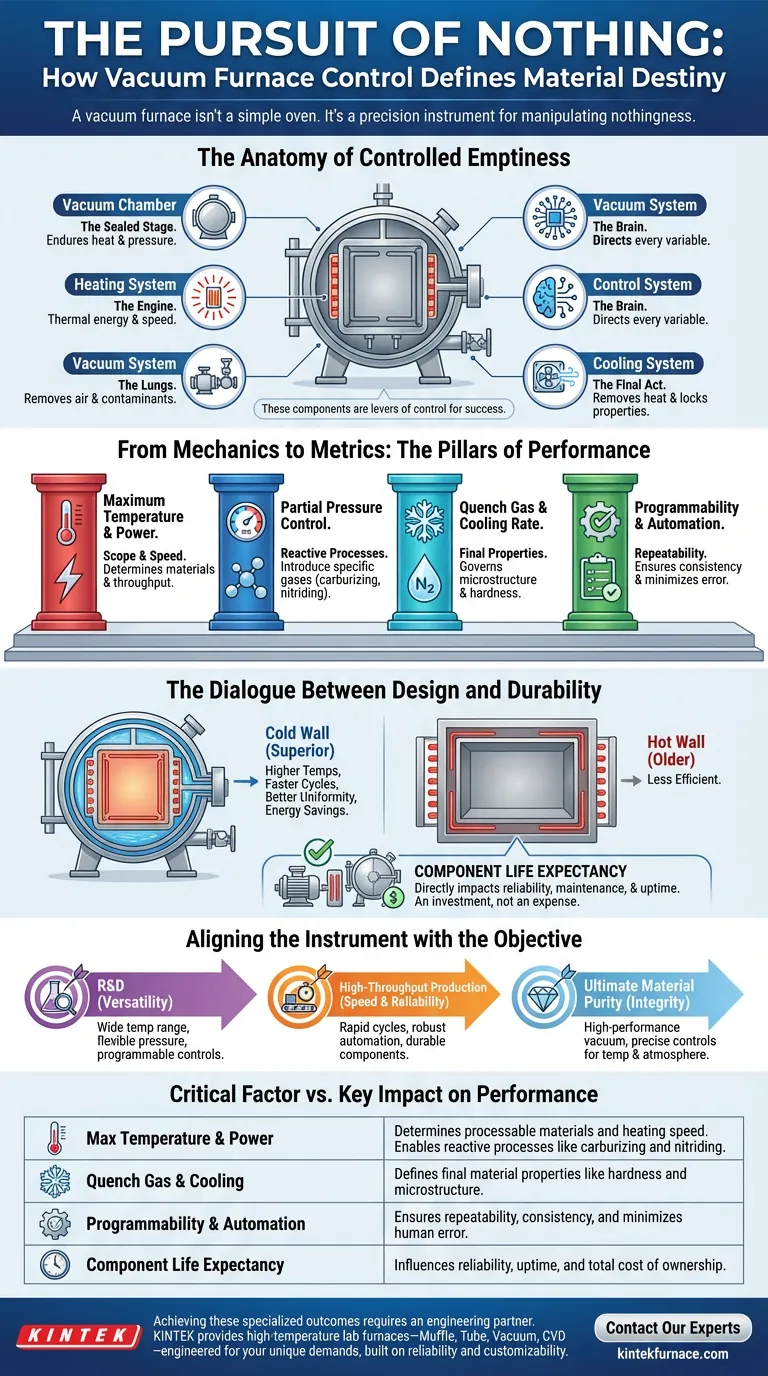

L'Anatomie du Vide Contrôlé

Pour commander le vide, il faut d'abord en comprendre l'architecture. Un four à vide est un orchestre de systèmes intégrés, chacun remplissant une fonction critique pour créer un environnement vierge et réactif.

- La Chambre à Vide : L'étape scellée où le processus se déroule. Elle doit supporter une chaleur immense de l'intérieur et la pression écrasante de l'atmosphère de l'extérieur.

- Le Système de Chauffage : Le moteur de la transformation. Ses éléments fournissent l'énergie thermique, et leur conception dicte la vitesse, l'uniformité et la limite supérieure du traitement thermique.

- Le Système de Vide : Une série de pompes qui agissent comme les poumons, retirant méthodiquement l'air et les contaminants pour créer le vide—la base de tout le processus.

- Le Système de Contrôle : Le cerveau de l'opération. Il dirige chaque variable avec une précision numérique, garantissant que la recette thermique complexe est suivie à la perfection à chaque fois.

- Le Système de Refroidissement : L'acte final. Il retire la chaleur à une vitesse contrôlée, souvent à l'aide de gaz inertes, pour verrouiller les propriétés finales souhaitées du matériau.

Ces composants ne sont pas de simples pièces. Ce sont des leviers de contrôle. Leur performance se traduit directement par les facteurs qui déterminent le succès ou l'échec.

De la Mécanique aux Métriques : Les Piliers de la Performance

La qualité d'un processus sous vide repose sur une poignée de facteurs opérationnels critiques. Les maîtriser, c'est la différence entre créer un métal standard et concevoir un superalliage.

Pilier 1 : Température Maximale & Puissance

C'est la métrique la plus fondamentale. La température de fonctionnement maximale du four détermine sa portée—les types de matériaux qu'il peut traiter et les transformations métallurgiques qu'il peut induire. La charge de puissance dicte la rapidité avec laquelle il peut atteindre cette température, un facteur clé dans le débit et l'efficacité.

Pilier 2 : Contrôle de la Pression Partielle

Un système vraiment avancé fait plus que simplement retirer l'air. Il permet l'introduction précise de gaz spécifiques à une pression partielle contrôlée. Cette capacité est essentielle pour les processus réactifs comme la cémentation ou la nitruration sous vide, où l'atmosphère elle-même devient un ingrédient de la composition finale du matériau. C'est l'art de réintroduire un peu quelque chose dans le néant.

Pilier 3 : Gaz de Trempe & Vitesse de Refroidissement

Le chauffage n'est que la moitié de la bataille. La microstructure finale, la dureté et la résistance d'un matériau sont définies pendant le refroidissement. Le choix du gaz de trempe (comme l'azote ou l'argon) et la pression à laquelle il inonde la chambre régissent la vitesse de refroidissement. C'est la finale rapide et contrôlée qui fige la structure atomique souhaitée en place.

Pilier 4 : Programmabilité & Automatisation

L'intuition humaine est précieuse, mais la constance appartient aux machines. Un système de contrôle sophistiqué qui permet la programmation et l'automatisation de l'ensemble du cycle—du pompage aux rampes de chauffage en passant par la trempe—est la pierre angulaire de la répétabilité. Il élimine la variabilité et garantit que le 100ème lot est identique au premier.

Le Dialogue entre Conception et Durabilité

Tous les fours ne sont pas créés égaux. La philosophie de conception sous-jacente a des implications profondes sur la performance et la fiabilité à long terme.

Les fours à paroi froide, où les éléments chauffants résident à l'intérieur d'une chambre refroidie à l'eau, offrent des performances supérieures. Ils peuvent atteindre des températures plus élevées, des cycles thermiques plus rapides et une meilleure uniformité de température par rapport aux anciennes conceptions à paroi chaude. Cette efficacité n'est pas seulement une question de vitesse ; il s'agit d'économies d'énergie et d'un plus grand contrôle du processus.

Mais le facteur le plus négligé est la durée de vie des composants clés. La qualité des éléments chauffants, des pompes à vide et de l'intégrité de la chambre a un impact direct sur la fiabilité, les coûts de maintenance et le temps de fonctionnement. Investir dans la durabilité n'est pas une dépense ; c'est une décision stratégique pour garantir que l'instrument est toujours prêt.

Aligner l'Instrument avec l'Objectif

Le "meilleur" four est celui qui s'aligne parfaitement avec votre objectif principal. Le choix est le reflet de vos priorités.

- Pour la recherche & développement pure, vous avez besoin d'une polyvalence maximale : une large plage de température, des options de pression partielle flexibles et un système de contrôle hautement programmable.

- Pour la production à haut débit, vous avez besoin de vitesse et d'une fiabilité à toute épreuve : des cycles de chauffage/refroidissement rapides, une automatisation robuste et des composants durables conçus pour un fonctionnement continu.

- Pour obtenir la pureté ultime du matériau, vous avez besoin avant tout de l'intégrité du vide : un système de vide haute performance et des contrôles précis de la température et de l'atmosphère.

| Facteur Critique | Impact Clé sur la Performance |

|---|---|

| Température Maximale & Puissance | Détermine les matériaux processables et la vitesse de chauffage. |

| Contrôle de la Pression Partielle | Permet des processus réactifs comme la cémentation et la nitruration. |

| Gaz de Trempe & Refroidissement | Définit les propriétés finales du matériau comme la dureté et la microstructure. |

| Programmation & Automatisation | Assure la répétabilité, la cohérence et minimise les erreurs humaines. |

| Durée de Vie des Composants | Influence la fiabilité, le temps de fonctionnement et le coût total de possession. |

Atteindre ces résultats spécialisés nécessite plus qu'un produit standard. Cela nécessite un partenaire d'ingénierie.

Soutenu par une R&D et une fabrication expertes, KINTEK fournit des fours de laboratoire haute température—y compris des systèmes Muffle, Tube, Vacuum et CVD—conçus pour relever précisément ces défis. Nos systèmes sont construits sur une base de fiabilité et de précision, mais leur véritable force réside dans leur personnalisation. Nous adaptons chaque four aux exigences uniques de votre processus, garantissant que votre instrument est parfaitement aligné avec votre objectif.

Lorsque votre travail dépend du contrôle absolu d'un environnement thermique, vous avez besoin d'un système conçu à cet effet. Contactez Nos Experts

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Articles associés

- La physique de l'absence : Comment les fours sous vide défient les limites de la chaleur

- Maîtriser le vide : Comment les fours à vide personnalisés forgent l'avenir des matériaux

- L'Architecte Invisible : Comment les fours à vide forgent l'avenir des composites

- L'alchimie du vide : Comment les composants de four sous vide conçoivent la perfection des matériaux

- L'avantage invisible : Comment les fours sous vide forgent la perfection métallurgique