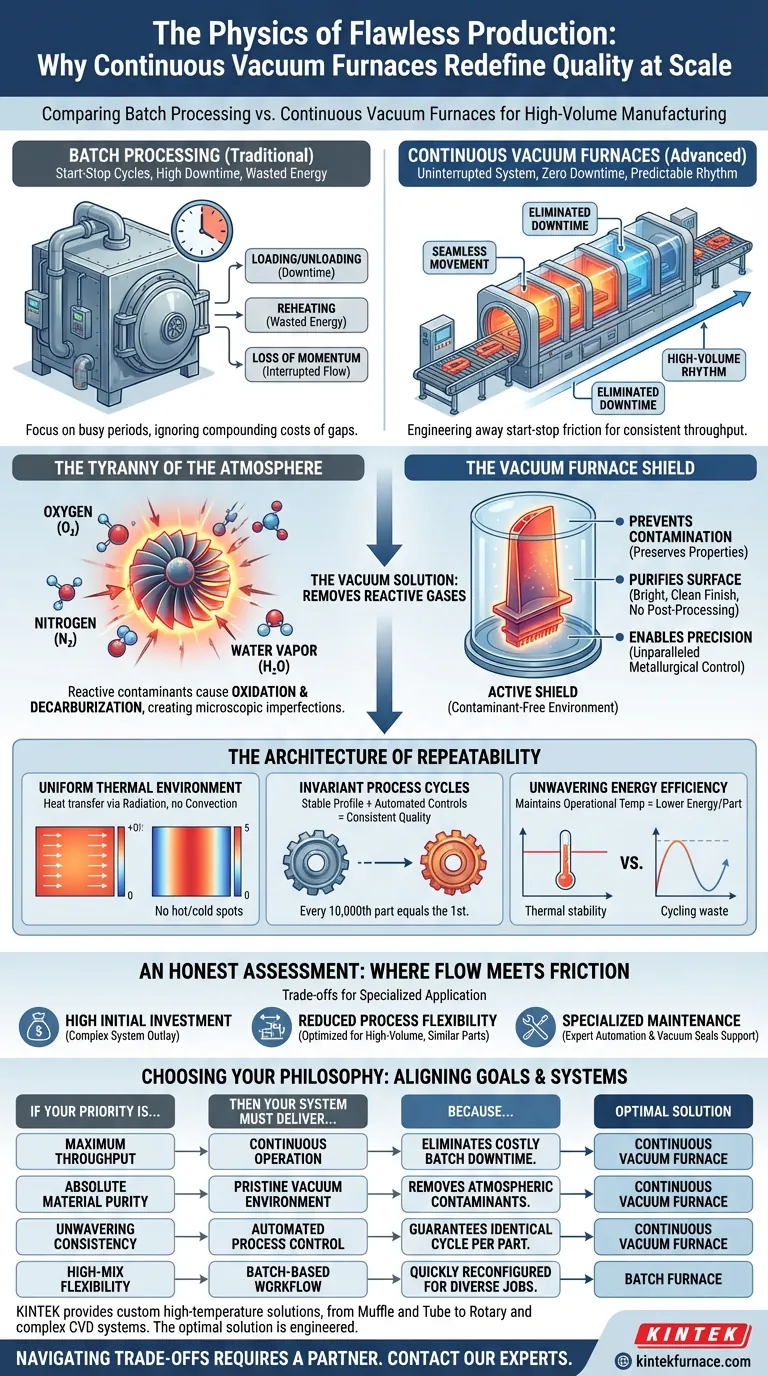

L'illusion de l'efficacité dans le traitement par lots

Dans la fabrication, nous confondons souvent l'activité avec le progrès. Un four traditionnel par lots donne une impression de productivité. La porte s'ouvre, une nouvelle charge entre, le cycle s'exécute, les pièces sortent. C'est une boucle de travail tangible et observable.

Mais le véritable coût de ce modèle réside dans le silence entre les cycles. Le temps d'arrêt pour le chargement et le déchargement. L'énorme gaspillage d'énergie pour réchauffer le four après refroidissement. La perte de l'élan de production. C'est le piège psychologique du travail par lots : nous nous concentrons sur les périodes d'activité et ignorons le coût cumulé des interruptions.

La fabrication comme flux continu

Un four à vide continu fonctionne selon une philosophie différente. Ce n'est pas une série de tâches discrètes ; c'est un système ininterrompu et fluide.

Les pièces se déplacent de manière transparente à travers des zones de chauffage et de refroidissement dédiées sur un convoyeur automatisé. Cette conception ne réduit pas seulement le temps d'arrêt, elle l'élimine. En éliminant par conception le frottement de démarrage-arrêt inhérent au traitement par lots, elle établit un rythme prévisible et à haut volume. Cela en fait l'épine dorsale d'industries comme l'automobile et l'électronique, où un débit constant n'est pas seulement un objectif, mais une nécessité.

La tyrannie de l'atmosphère

Imaginez un composant critique de l'aérospatiale, comme une aube de turbine tournant des milliers de fois par minute. Son intégrité structurelle est absolue. Pourtant, lorsqu'il est chauffé en présence d'air normal, sa surface même est attaquée.

L'oxygène, l'azote et la vapeur d'eau ne sont pas inertes ; ce sont des contaminants réactifs. À haute température, ils provoquent l'oxydation et la décarburation, créant des imperfections microscopiques qui peuvent devenir des points de défaillance catastrophiques. L'atmosphère devient une source de variables invisibles et incontrôlées.

Un four à vide résout ce problème. Il ne crée pas seulement de l'espace vide ; il crée un bouclier actif. En éliminant les gaz réactifs, il garantit que la surface et la structure interne du matériau restent intactes.

- Il empêche la contamination : La composition chimique et les propriétés mécaniques du matériau sont parfaitement préservées.

- Il purifie la surface : Des processus tels que le dégazage extraient les impuretés piégées du métal, résultant en une finition brillante et propre qui ne nécessite souvent aucun post-traitement.

- Il permet la précision : L'interférence atmosphérique étant éliminée, les propriétés métallurgiques telles que la résistance, la dureté et la ductilité peuvent être développées avec une précision inégalée.

L'architecture de la répétabilité

Au-delà de la pureté, le système est une architecture de contrôle. Il transforme l'art du traitement thermique en une science répétable.

Environnement thermique uniforme

Dans le vide, le transfert de chaleur se produit principalement par rayonnement, et non par convection. Cela favorise une distribution de température exceptionnellement uniforme sur l'ensemble de la pièce, éliminant les points chauds et froids qui peuvent affecter les fours conventionnels.

Cycles de processus invariants

Le profil thermique stable et les contrôles automatisés garantissent que la dix-millième pièce subit exactement le même processus que la première. Ce haut niveau d'invariance est essentiel pour l'assurance qualité et pour répondre aux exigences de certification strictes des industries aérospatiale et médicale.

Efficacité énergétique inébranlable

Alors qu'un four par lots gaspille continuellement de l'énergie dans des cycles thermiques, un four continu maintient sa température de fonctionnement. Cette stabilité thermique entraîne une consommation d'énergie nettement plus faible par pièce, un avantage économique crucial à grande échelle.

Une évaluation honnête : là où le flux rencontre la friction

Cette technologie est un instrument spécialisé, pas une solution universelle. Sa puissance s'accompagne de compromis clairs.

- Investissement initial élevé : Les systèmes à vide continus sont complexes et nécessitent un investissement en capital important par rapport aux fours par lots. C'est un investissement dans un *système* de fabrication, pas seulement dans une machine.

- Flexibilité de processus réduite : Ils sont optimisés pour des séries à haut volume de pièces similaires. Ils sont mal adaptés aux ateliers de sous-traitance à forte mixité et faible volume qui doivent modifier fréquemment les profils de température et les temps de cycle.

- Maintenance spécialisée : L'automatisation sophistiquée et les joints d'étanchéité sous vide exigent un niveau de maintenance expert plus élevé pour garantir la fiabilité et la disponibilité.

Choisir votre philosophie : débit, pureté ou flexibilité ?

Le bon four est celui qui correspond à vos objectifs opérationnels principaux. La décision n'est pas seulement technique ; elle est stratégique.

| Si votre priorité est... | Alors votre système doit fournir... | Parce que... |

|---|---|---|

| Débit maximal | Fonctionnement continu | Il élimine complètement les temps d'arrêt coûteux des lots. |

| Pureté matérielle absolue | Un environnement sous vide immaculé | Il élimine les contaminants atmosphériques qui causent des défauts. |

| Cohérence inébranlable | Contrôle automatisé des processus | Il garantit que chaque pièce subit un cycle identique. |

| Flexibilité à forte mixité | Un flux de travail basé sur des lots | Il peut être rapidement reconfiguré pour des travaux diversifiés. |

Cette décision nécessite de faire correspondre la physique du four à votre matériau, votre processus et vos objectifs commerciaux spécifiques. En tant que fournisseur de solutions avancées et personnalisables à haute température — des systèmes Muffle et Tube aux systèmes rotatifs et CVD complexes — KINTEK a été fondée sur ce principe. La solution optimale n'est rarement prête à l'emploi ; elle est conçue.

Pour naviguer dans ces compromis, il faut un partenaire qui comprend à la fois la métallurgie et le système de fabrication. Pour concevoir un processus qui offre une qualité sans défaut à grande échelle, Contactez nos experts.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Articles associés

- Maîtriser le vide : Comment les fours à vide personnalisés forgent l'avenir des matériaux

- La physique de la perfection : déconstruire le contrôle de la température dans un four sous vide

- L'alchimie du vide : Comment les composants de four sous vide conçoivent la perfection des matériaux

- La Logique à Trois Axes : Comment Choisir un Four à Vide Adapté

- La Quête du Néant : Comment le Contrôle du Four à Vide Définit le Destin des Matériaux