Un contrôle strict de l'humidité est non négociable dans le traitement thermique de mise en solution de l'aluminium, car la vapeur d'eau attaque chimiquement le métal à haute température. Cette réaction introduit de l'hydrogène atomique dans l'alliage, qui s'accumule en interne et provoque une déformation physique du métal, créant des défauts permanents connus sous le nom de cloques.

La présence d'humidité déclenche une réaction en chaîne qui injecte de l'hydrogène dans la structure de l'alliage, provoquant une accumulation de pression interne au niveau des sites d'oxydation et entraînant des cloques de surface irréversibles et une fragilisation par l'hydrogène.

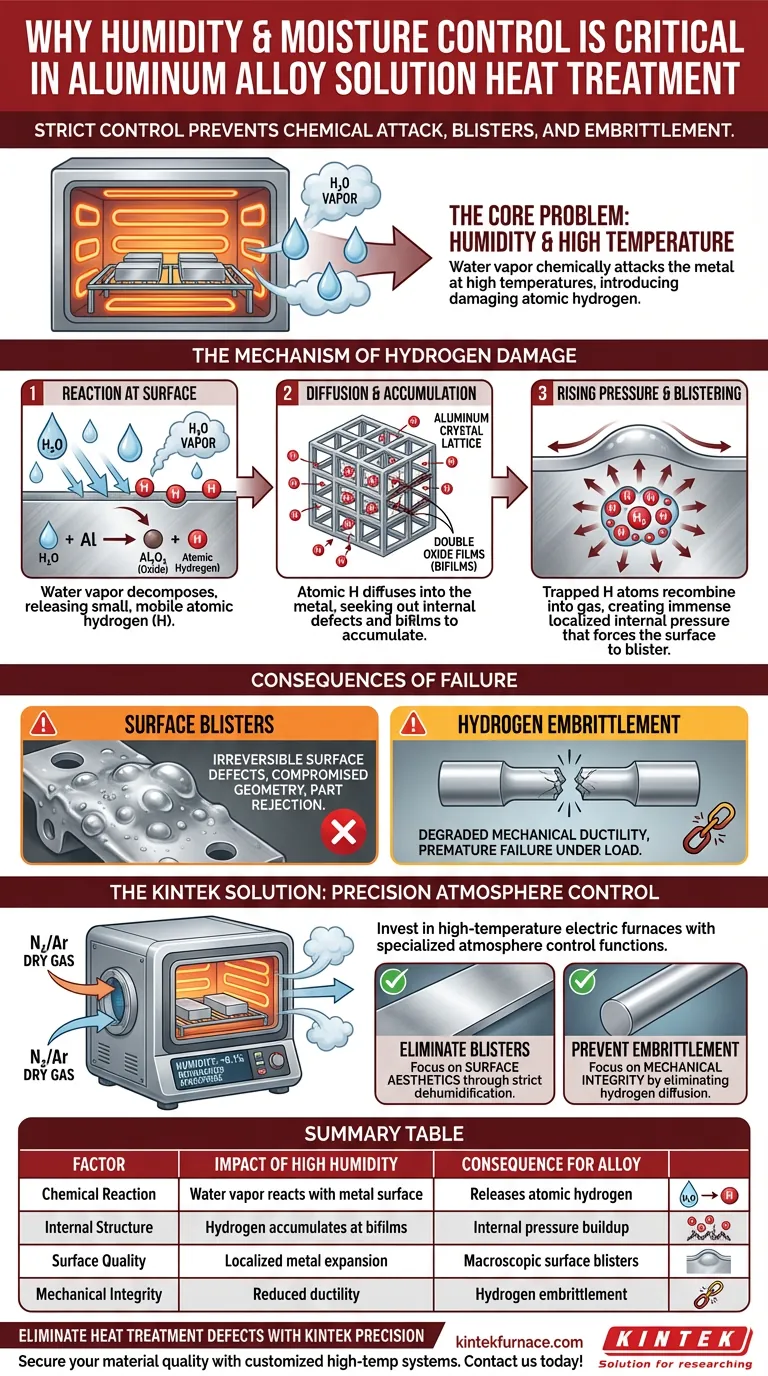

Le Mécanisme des Dommages dus à l'Hydrogène

La Réaction à la Surface

Lorsque les alliages d'aluminium sont exposés à des températures élevées dans un environnement humide, la vapeur d'eau réagit directement avec la surface du métal.

Cette réaction chimique décompose les molécules d'eau, libérant de l'hydrogène atomique comme sous-produit.

Diffusion dans le Réseau Métallique

Contrairement aux molécules gazeuses, l'hydrogène atomique est suffisamment petit pour diffuser rapidement dans la matrice solide de l'aluminium.

Une fois à l'intérieur, ces atomes migrent à travers le réseau, à la recherche d'imperfections internes.

Accumulation aux Bifilms

Les atomes d'hydrogène en diffusion ont tendance à se rassembler à des défauts internes spécifiques connus sous le nom de films d'oxyde doubles (bifilms).

Ces films microscopiques agissent comme des pièges, collectant l'hydrogène qui a pénétré la surface.

De la Pression Interne à la Défaillance de Surface

Augmentation de la Pression Interne

Alors que l'hydrogène continue de s'accumuler à ces sites de bifilms, la concentration augmente considérablement.

Les atomes piégés se recombinent en gaz, provoquant un pic massif de pression interne localisée dans le métal.

Formation de Cloques Macroscopiques

La pression interne finit par dépasser la résistance du matériau, forçant le métal près de la surface à se dilater vers l'extérieur.

Cela se manifeste par des cloques d'hydrogène de surface macroscopiques, un défaut qui compromet à la fois la géométrie et l'intégrité structurelle de la pièce.

Comprendre les Compromis

Capacité de l'Équipement vs. Risque

Pour prévenir ce phénomène, les opérateurs doivent utiliser des fours électriques à haute température équipés de fonctions de contrôle d'atmosphère de précision.

Bien que ces systèmes puissent représenter un investissement initial plus élevé, le recours à des fours standard sans régulation de l'humidité crée un risque élevé de rejet des pièces.

Le Coût de la Fragilisation

Au-delà des cloques visibles, la présence d'hydrogène entraîne une fragilisation par l'hydrogène.

Ne pas contrôler l'humidité ne ruine pas seulement la finition de surface ; cela dégrade la ductilité mécanique de l'alliage, pouvant entraîner une défaillance prématurée sous charge.

Faire le Bon Choix pour Votre Processus

Pour garantir la viabilité de vos composants en aluminium, vous devez aligner les capacités de votre équipement avec vos objectifs de qualité.

- Si votre objectif principal est l'esthétique de surface : Assurez-vous que l'atmosphère de votre four est strictement déshumidifiée pour prévenir les réactions chimiques qui causent des cloques visibles.

- Si votre objectif principal est l'intégrité mécanique : Privilégiez un contrôle d'atmosphère de précision pour éliminer la diffusion de l'hydrogène, empêchant ainsi la fragilisation interne.

Contrôlez l'atmosphère pour contrôler les propriétés du matériau.

Tableau Récapitulatif :

| Facteur | Impact d'une Humidité Élevée | Conséquence pour l'Alliage |

|---|---|---|

| Réaction Chimique | La vapeur d'eau réagit avec la surface du métal | Libération d'hydrogène atomique |

| Structure Interne | L'hydrogène s'accumule aux bifilms | Accumulation de pression interne |

| Qualité de Surface | Dilatation localisée du métal | Cloques de surface macroscopiques |

| Intégrité Mécanique | Réduction de la ductilité | Fragilisation par l'hydrogène |

Éliminez les Défauts de Traitement Thermique avec KINTEK Precision

Ne laissez pas l'humidité compromettre vos composants en aluminium. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes de muffles, de tubes et sous vide spécialisés, conçus pour un contrôle rigoureux de l'atmosphère. Que vous ayez besoin de fours haute température standard ou entièrement personnalisables, nos solutions garantissent la stabilité chimique et l'intégrité mécanique que vos projets exigent.

Prêt à améliorer votre traitement thermique ? Contactez-nous dès aujourd'hui pour garantir la qualité de vos matériaux !

Guide Visuel

Références

- Time-Dependent Failure Mechanisms of Metals; The Role of Precipitation Cleavage. DOI: 10.20944/preprints202508.2134.v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Pourquoi un contrôle précis du refroidissement est-il essentiel dans le frittage de pièces MIM en acier inoxydable ? Atteignez l'intégrité maximale du matériau

- Comment le frittage sous vide améliore-t-il l'état de surface ? Obtenez des résultats supérieurs et sans oxyde

- Comment fonctionne un système de circulation de gaz inerte dans un four sous vide ? Refroidissement Rapide et Contrôlé pour vos Matériaux

- Quels traitements thermiques un four sous vide peut-il effectuer ? Obtenez un contrôle supérieur et des résultats propres

- Quelle est la fonction d'un four de brasage sous vide ? Créer des joints métalliques propres et solides sous vide poussé

- Quelles propriétés d'un métal peuvent être modifiées par le traitement thermique sous vide ? Améliorer la résistance, la ductilité et la résistance à la corrosion

- Quelles sont les spécifications de la chambre du système de four sous vide ? Assurer la pureté et la sécurité dans le traitement à haute température

- Quelles conditions de processus fondamentales un four industriel de brasage sous vide offre-t-il pour l'assemblage de l'acier à outils X37CrMoV5-1 ?