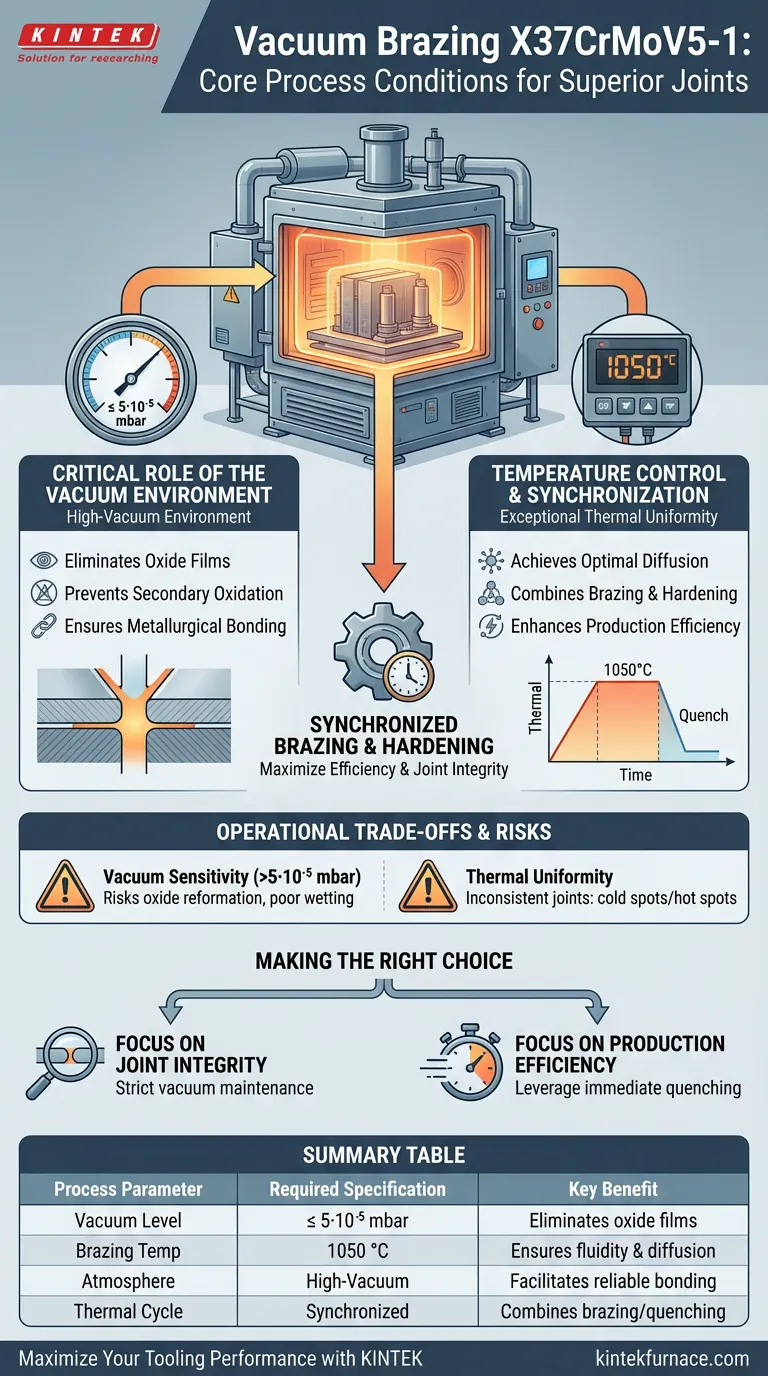

Un four industriel de brasage sous vide fournit fondamentalement un environnement de vide poussé, généralement maintenu à ≤ 5∙10⁻⁵ mbar, associé à un espace de chauffe capable d'une uniformité thermique exceptionnelle.

Pour l'acier à outils de travail à chaud X37CrMoV5-1, ces conditions permettent au processus d'atteindre 1050 °C, facilitant l'étalement complet du métal d'apport et une diffusion profonde avec le matériau de base tout en empêchant l'oxydation.

En maintenant un contrôle précis de la pression et de la température, le four vous permet de synchroniser le processus de brasage avec les cycles de trempe et de durcissement de l'acier, maximisant simultanément l'efficacité de la production et l'intégrité des joints.

Le rôle essentiel de l'environnement sous vide

Élimination des impuretés de surface

Le four crée un environnement de chauffage « propre » en maintenant un vide poussé. Cela élimine les films d'oxyde existants à la surface de l'acier inoxydable, qui sont des obstacles à un assemblage réussi.

Prévention de l'oxydation secondaire

Au-delà de l'élimination des oxydes actuels, le niveau de vide (approchant 10⁻⁶ mbar dans les contextes haute performance) empêche l'oxydation secondaire du matériau de base et du métal d'apport de brasage.

Assurer la liaison métallurgique

Cet état sans oxyde est la condition physique essentielle requise pour que le métal d'apport mouille correctement la surface. Il assure la formation d'une liaison métallurgique dense et fiable plutôt qu'une adhérence superficielle.

Contrôle de la température et synchronisation du processus

Obtenir une diffusion optimale

Le four fournit une distribution uniforme de la température à 1050 °C. À ce plateau thermique spécifique, le métal d'apport de brasage atteint la fluidité nécessaire pour s'étaler complètement et subir une diffusion avec le substrat X37CrMoV5-1.

Combinaison du brasage et du durcissement

Un avantage distinct de ce processus industriel est la possibilité de combiner les étapes. Les contrôles thermiques précis permettent de synchroniser le processus de brasage avec la trempe et le durcissement de l'acier à outils.

Amélioration de l'efficacité de la production

En fusionnant ces cycles thermiques, vous éliminez le besoin d'étapes de réchauffage séparées. Cela préserve la stabilité dimensionnelle de l'acier à outils tout en réduisant considérablement le temps de traitement global.

Compromis opérationnels et risques

Sensibilité au vide

Le processus est intolérant aux fuites de vide ou à la dégradation de la pompe. Si la pression dépasse le seuil de 5∙10⁻⁵ mbar, des couches d'oxyde peuvent se reformer immédiatement, empêchant le métal d'apport de mouiller l'acier.

Exigences d'uniformité thermique

Bien que 1050 °C soit l'objectif, des écarts dans l'uniformité de la température peuvent entraîner une résistance de joint incohérente. Les points froids entraînent une mauvaise diffusion, tandis que les points chauds peuvent dégrader la microstructure de l'acier X37CrMoV5-1.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos composants X37CrMoV5-1, alignez vos paramètres de processus sur vos objectifs d'ingénierie spécifiques :

- Si votre objectif principal est l'intégrité du joint : Privilégiez le maintien du vide pour garantir que la pression reste strictement inférieure à 5∙10⁻⁵ mbar afin d'assurer une élimination complète des oxydes et un mouillage optimal.

- Si votre objectif principal est l'efficacité de la production : Exploitez la capacité du four à effectuer la trempe de durcissement immédiatement après le cycle de brasage à 1050 °C pour réduire les temps de cycle.

Le succès repose sur l'équilibre entre un environnement sous vide immaculé et une gestion thermique précise pour obtenir une liaison synchronisée et sans défaut.

Tableau récapitulatif :

| Paramètre de processus | Spécification requise | Avantage clé |

|---|---|---|

| Niveau de vide | ≤ 5∙10⁻⁵ mbar | Élimine les films d'oxyde et prévient l'oxydation secondaire |

| Température de brasage | 1050 °C | Assure une fluidité optimale du métal d'apport et une diffusion profonde |

| Atmosphère | Vide poussé | Facilite une liaison métallurgique dense et fiable |

| Cycle thermique | Synchronisé | Combine le brasage avec la trempe/le durcissement pour l'efficacité |

Maximisez les performances de vos outils avec KINTEK

Libérez tout le potentiel de vos composants X37CrMoV5-1 avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, étuves, tubes et CVD haute performance spécialement conçus pour maintenir les niveaux de vide rigoureux et l'uniformité thermique requis pour des cycles de brasage et de durcissement complexes.

Que vous ayez besoin d'un four rotatif spécialisé ou d'un système de laboratoire haute température personnalisé, notre équipement est personnalisable pour vos besoins métallurgiques uniques, garantissant des liaisons sans défaut et une efficacité de production optimisée.

Prêt à améliorer la précision de votre fabrication ? Contactez KINTEK dès aujourd'hui pour consulter nos experts.

Guide Visuel

Références

- Kirsten Bobzin, M. Erck. Dissolving brittle phases in Ni-based filler metals by adding W. DOI: 10.1007/s40194-025-01981-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi le contrôle précis de la pente de chauffage dans un four de traitement thermique sous vide est-il essentiel pour les expériences sur l'oxyde de niobium ?

- Quels matériaux sont utilisés dans la conception de la chambre des fours sous vide de laboratoire ? Optimiser pour les hautes températures et la pureté.

- Quel est le cycle de « brûlage » (burnout) sur un four sous vide ? Une clé du traitement thermique de haute pureté

- Comment un four de séchage sous vide contribue-t-il aux films d'électrolyte à l'état solide ? Amélioration de la densité et de la pureté du film

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- À quels processus les fours sous vide à paroi chaude sont-ils utilisés ? Idéal pour les traitements thermiques précis et uniformes à basse température

- Comment un environnement contrôlé sous vide ou sous gaz inerte aide-t-il à étudier le mécanisme d'oxydation des alliages d'aluminium ?

- Quels types de matériaux sont couramment traités par revenu sous vide ? Obtenez une intégrité de surface et des propriétés mécaniques supérieures