À la base, le frittage sous vide améliore l'état de surface en créant un environnement chimiquement pur. En éliminant les gaz atmosphériques tels que l'oxygène avant le début du processus de chauffage, il empêche la formation de couches d'oxyde rugueuses et ternes sur les particules de poudre individuelles. Cela permet aux particules de se lier directement et proprement, ce qui donne une pièce frittée avec une surface nettement plus brillante et plus lisse.

La véritable valeur de l'amélioration de la surface grâce au frittage sous vide n'est pas seulement esthétique. En éliminant l'oxydation, le processus produit des pièces d'intégrité supérieure qui nécessitent souvent moins d'étapes de finition secondaire, réduisant directement le temps et le coût de production globaux.

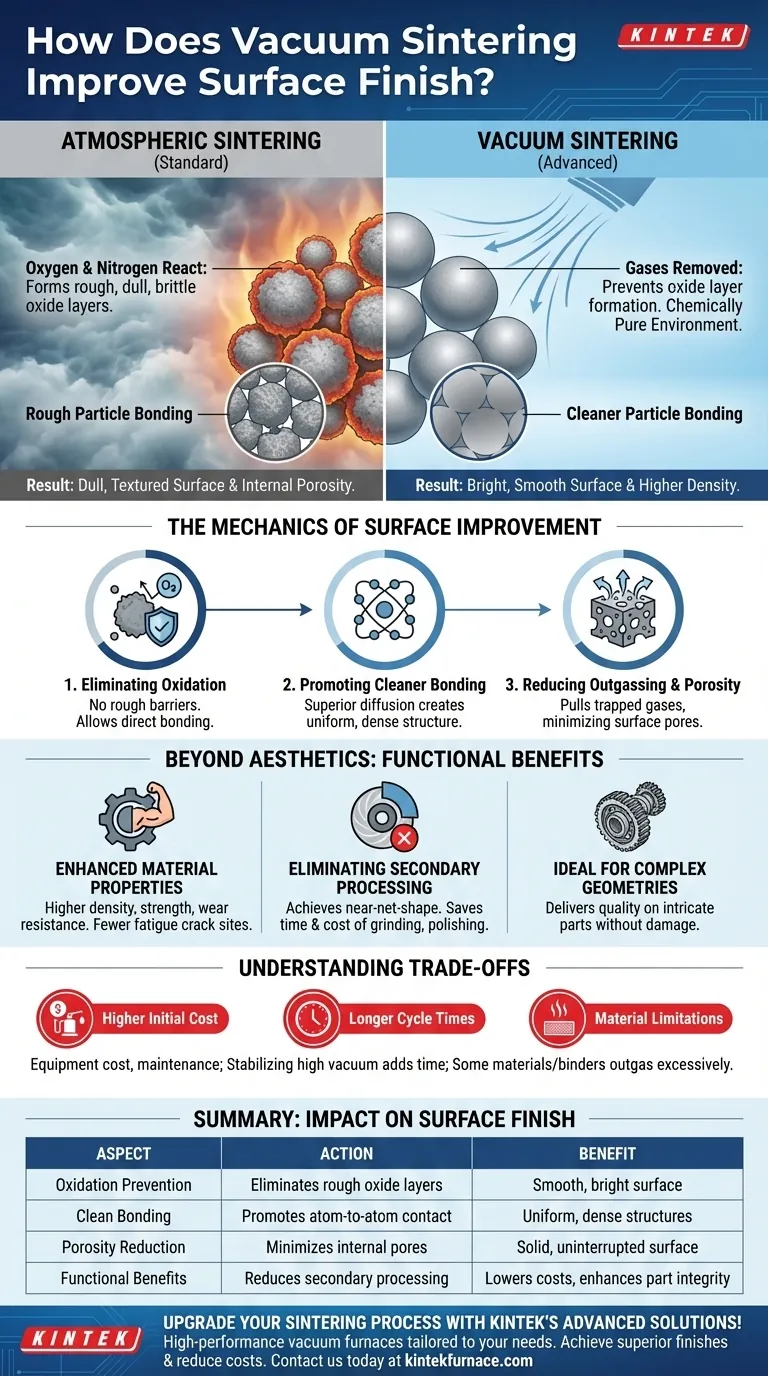

La mécanique de l'amélioration de la surface

Pour comprendre les avantages, nous devons d'abord examiner ce qui se passe au niveau microscopique pendant le processus de frittage. L'objectif est de fusionner la poudre métallique en une masse solide juste en dessous de son point de fusion.

Prévention de l'oxydation au niveau des particules

Dans un four à atmosphère standard, les températures élevées provoquent une réaction agressive de l'oxygène et de l'azote avec la surface de la poudre métallique. Cette réaction crée une couche d'oxyde ou de nitrure fragile et non métallique sur chaque particule.

Ces couches d'oxyde sont rugueuses et inhibent une liaison métallique propre, ce qui entraîne une surface finale terne et texturée.

Promotion d'une liaison interparticulaire plus propre

L'environnement sous vide élimine les gaz réactifs. Sans barrière d'oxyde, les particules métalliques établissent un contact direct, atome par atome, lorsqu'elles sont chauffées.

Ce contact propre facilite une diffusion et une liaison supérieures entre les particules, créant une structure de surface plus uniforme, dense et métallurgiquement saine, que nous percevons comme lisse et brillante.

Réduction du dégazage et de la porosité

Un avantage secondaire du vide est sa capacité à extraire les gaz piégés de la poudre compactée. Ce processus, connu sous le nom de dégazage, aide à minimiser la porosité interne près de la surface de la pièce.

Moins de pores entraînent une surface plus solide et moins interrompue, contribuant davantage à la douceur et à la densité globale de la pièce.

Au-delà de l'esthétique : les avantages fonctionnels

Un état de surface supérieur est souvent un indicateur visible des propriétés matérielles sous-jacentes améliorées et d'un flux de travail de fabrication plus efficace.

Propriétés matérielles améliorées

La liaison propre et sans oxyde réalisée sous vide n'est pas limitée à la surface. Elle se produit dans toute la pièce, conduisant à une densité, une résistance et une résistance à l'usure globales plus élevées.

Une surface plus lisse présente également moins d'entailles microscopiques ou de sites d'initiation pour les fissures de fatigue, améliorant la durée de vie opérationnelle du composant sous contrainte.

Élimination du traitement secondaire

De nombreuses pièces fabriquées par frittage conventionnel nécessitent des étapes secondaires telles que le meulage, le polissage ou le sablage pour obtenir l'état de surface souhaité. Ces étapes ajoutent du temps, des coûts et de la complexité.

Le frittage sous vide peut produire une pièce de forme quasi finale avec une finition souvent acceptable sans aucun traitement supplémentaire, ce qui représente une économie de coûts significative.

Idéal pour les géométries complexes

Pour les pièces petites ou de forme complexe, l'exécution d'opérations de finition secondaire peut être difficile, voire impossible, sans endommager le composant.

Le frittage sous vide offre un avantage critique ici, car il fournit la qualité de surface requise directement hors du four, garantissant l'intégrité des conceptions complexes.

Comprendre les compromis

Aucun processus n'est sans compromis. L'objectivité exige de reconnaître les défis associés au frittage sous vide.

Coût initial de l'équipement plus élevé

Les fours à vide sont plus complexes et plus coûteux à acheter, à installer et à entretenir que leurs homologues atmosphériques. Le besoin de pompes à vide robustes, de joints et de systèmes de contrôle augmente l'investissement initial en capital.

Temps de cycle potentiellement plus longs

Atteindre et stabiliser un vide poussé ajoute du temps au début de chaque cycle. Bien que le frittage lui-même puisse être efficace, le temps total de sol à sol peut parfois être plus long que pour un processus atmosphérique continu.

Limitations des matériaux

Certains matériaux ou les liants mélangés avec eux peuvent avoir une pression de vapeur élevée. Sous vide, ces éléments peuvent « dégazer » excessivement ou même se vaporiser de la pièce, modifiant potentiellement la composition finale du matériau ou contaminant l'intérieur du four.

Faire le bon choix pour votre application

Le choix du bon processus de frittage dépend entièrement des exigences techniques et des contraintes financières de votre projet.

- Si votre objectif principal est d'obtenir la pureté et la performance matérielle les plus élevées possibles : Le frittage sous vide est le choix supérieur, car il élimine la contamination atmosphérique qui compromet la résistance et la durée de vie en fatigue.

- Si votre objectif principal est de réduire les coûts de post-traitement sur des pièces complexes : L'excellent état de surface « tel que fritté » peut générer des économies significatives en minimisant ou en éliminant l'usinage secondaire coûteux.

- Si votre objectif principal est la production en grand volume de pièces simples où l'état de surface n'est pas critique : Un four atmosphérique continu peut offrir une solution plus rentable avec un débit plus rapide.

En fin de compte, choisir le frittage sous vide est un investissement dans la qualité finale de la pièce, échangeant un contrôle de processus plus élevé contre un composant supérieur et plus fiable.

Tableau récapitulatif :

| Aspect | Impact sur l'état de surface |

|---|---|

| Prévention de l'oxydation | Élimine les couches d'oxyde rugueuses, permettant une liaison propre des particules pour une surface lisse et brillante. |

| Liaison propre | Favorise le contact atome par atome, conduisant à des structures uniformes et denses et à une intégrité de surface améliorée. |

| Réduction de la porosité | Minimise les pores internes par dégazage, résultant en une surface plus solide et ininterrompue. |

| Avantages fonctionnels | Réduit le besoin de traitement secondaire, diminue les coûts et améliore la résistance et la durée de vie de la pièce. |

Améliorez votre processus de frittage avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des fours sous vide haute performance adaptés à vos besoins. Notre gamme de produits comprend des fours à manchon, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous assortis d'une personnalisation approfondie pour répondre aux exigences expérimentales uniques. Obtenez des états de surface supérieurs, réduisez les coûts de production et améliorez la qualité des pièces — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations de frittage !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelles conditions de traitement un four sous vide offre-t-il pour les microsphères de TiCp/Fe ? Frittage à 900 °C

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température