À la base, un four de brasage sous vide est un équipement industriel spécialisé conçu pour assembler deux composants métalliques ou plus en un seul ensemble robuste. Il y parvient en faisant fondre un métal d'apport ayant un point de fusion inférieur aux matériaux de base, qui s'écoule ensuite dans le joint par capillarité. La distinction clé est que l'ensemble de ce processus se déroule dans un environnement de vide poussé, ce qui est fondamental pour sa fonction et la qualité du résultat.

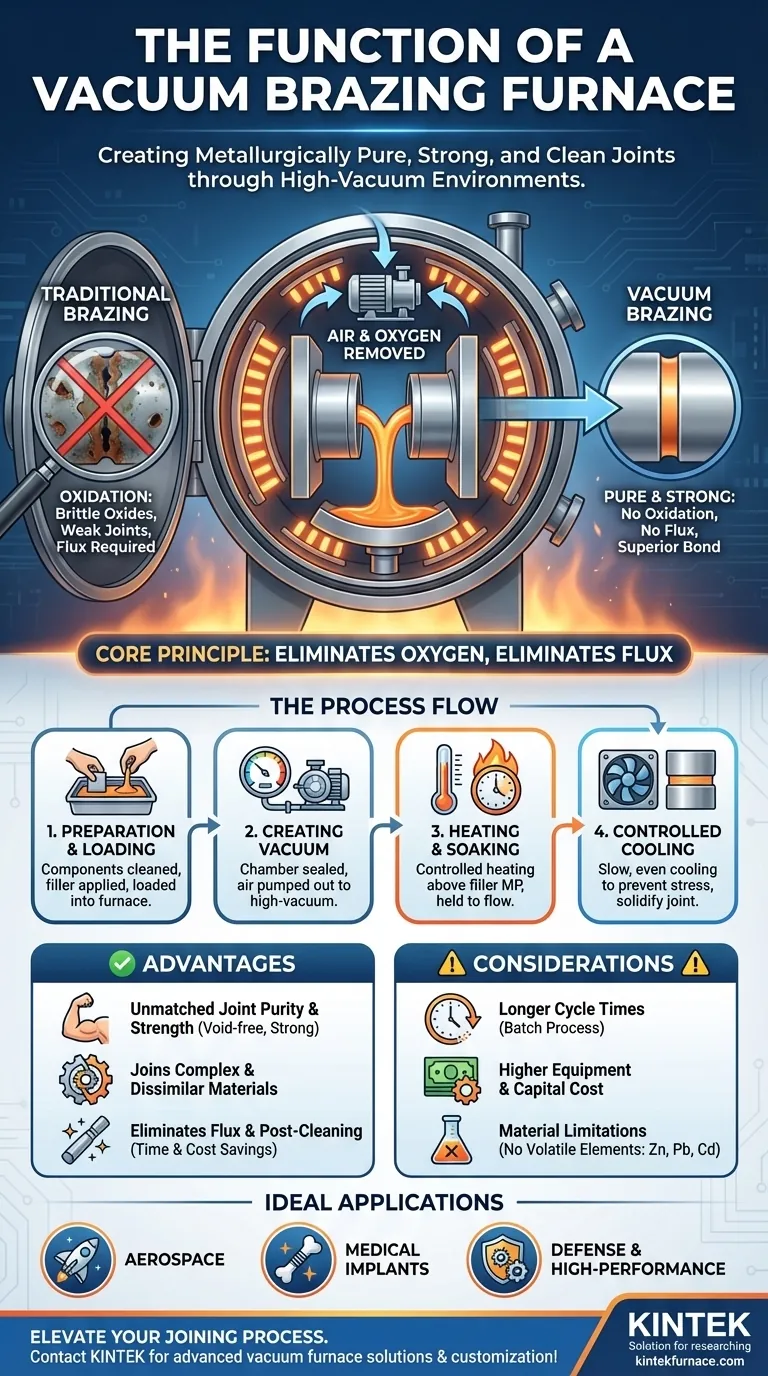

Le véritable objectif d'un four de brasage sous vide n'est pas seulement d'assembler des métaux ; c'est de créer des joints métallurgiquement purs, solides et propres en éliminant les contaminants atmosphériques, principalement l'oxygène, qui compromettraient autrement l'intégrité de la liaison à haute température.

Le principe de base : braser dans une zone sans contaminants

Pour comprendre la fonction du four, il faut d'abord comprendre le problème qu'il résout. Lorsque les métaux sont chauffés à haute température, ils réagissent facilement avec l'oxygène de l'air, formant des oxydes cassants à la surface.

Pourquoi l'oxydation est l'ennemi

Ces couches d'oxyde empêchent le métal d'apport de mouiller correctement et d'adhérer aux matériaux de base. Il en résulte des joints faibles et peu fiables, remplis de vides et d'inclusions. Les méthodes de brasage traditionnelles doivent utiliser un agent chimique appelé flux pour dissoudre ces oxydes.

Le rôle critique du vide

Un four de brasage sous vide résout ce problème à la source. En aspirant l'air de sa chambre scellée, il élimine l'oxygène. Cela crée un environnement ultra-propre où aucun oxyde ne peut se former sur les pièces métalliques pendant le cycle de chauffage.

Cet effet de dégazage extrait également les gaz piégés des matériaux de base eux-mêmes, ce qui améliore encore l'intégrité structurelle et la dureté du joint brasé final.

Élimination du besoin de flux

Étant donné que le vide empêche l'oxydation, l'utilisation de flux n'est plus nécessaire. C'est un avantage significatif, car cela élimine complètement le besoin de nettoyage après brasage pour enlever les résidus de flux corrosifs, ce qui permet d'économiser du temps et de l'argent tout en prévenant une source fréquente de défaillance future des pièces.

Comment fonctionne le processus de brasage sous vide

Le processus est une séquence d'étapes précisément contrôlées conçues pour garantir une qualité et une répétabilité maximales du joint.

Préparation et chargement

Les composants sont d'abord nettoyés et assemblés, le métal d'apport étant placé au niveau des joints. Le métal d'apport est souvent une feuille mince, une pâte ou un fil. L'ensemble terminé est ensuite chargé dans le four.

Création de l'environnement sous vide

La chambre du four est scellée et un système de pompes puissantes élimine l'air jusqu'à ce qu'un niveau de vide spécifique et faible soit atteint. Pour certaines applications, la chambre peut ensuite être remplie d'un gaz inerte comme l'argon pour créer une atmosphère protectrice à une pression spécifique.

Le cycle de chauffage et de maintien

Les éléments chauffants à l'intérieur du four élèvent ensuite la température de l'ensemble d'une manière hautement contrôlée. La température est portée au-dessus du point de fusion du métal d'apport, mais en toute sécurité en dessous de celle des composants de base. L'ensemble est maintenu à cette température de «maintien» pendant une courte période (par exemple, 5 à 10 minutes) pour permettre au métal d'apport en fusion de couler et de remplir complètement les joints.

Refroidissement contrôlé

Enfin, l'ensemble est refroidi lentement et uniformément. Ce refroidissement contrôlé est essentiel pour éviter les contraintes thermiques et la distorsion, garantissant que la pièce finale est stable dimensionnellement et que le joint se solidifie correctement.

Comprendre les compromis et les avantages

Bien que puissant, le brasage sous vide est un outil spécifique pour des défis spécifiques. Comprendre ses avantages et ses inconvénients est essentiel pour le déployer correctement.

Avantage : Pureté et solidité des joints inégalées

En éliminant les oxydes et les flux, le brasage sous vide produit des joints exceptionnellement propres, solides et exempts de vides. La liaison finale est souvent aussi solide que les matériaux de base eux-mêmes, ce qui la rend idéale pour les applications haute performance.

Avantage : Assemblage de matériaux complexes et dissimilaires

Le contrôle précis de la température et le chauffage uniforme permettent d'assembler des géométries complexes, des sections à parois minces et des métaux dissimilaires qui seraient difficiles, voire impossibles, à assembler avec d'autres méthodes.

Considération : Temps de cycle et coût de l'équipement

Le brasage sous vide est généralement un processus par lots. Le temps nécessaire pour atteindre le vide, chauffer, maintenir et refroidir peut être important par rapport aux méthodes manuelles. De plus, le four et ses systèmes de vide de support représentent un investissement en capital substantiel.

Considération : Limites des matériaux

Le processus n'est pas adapté aux matériaux de base ou aux métaux d'apport qui contiennent des éléments volatils avec de fortes pressions de vapeur, tels que le zinc, le plomb ou le cadmium. Sous vide, ces éléments peuvent se dégager et contaminer le four et l'ensemble.

Faire le bon choix pour votre application

Décider d'utiliser le brasage sous vide dépend entièrement des exigences techniques et de la valeur du produit final.

- Si votre objectif principal est la performance critique : Choisissez le brasage sous vide pour les applications aérospatiales, les implants médicaux ou la défense où la défaillance du joint n'est pas une option.

- Si votre objectif principal est la fabrication d'assemblages complexes : Utilisez le brasage sous vide pour assembler des matériaux dissimilaires ou des conceptions complexes qui exigent une chaleur précise et uniforme sans distorsion.

- Si votre objectif principal est une production propre à haut volume : Envisagez le brasage sous vide lorsque les économies de temps et de coût réalisées en éliminant le nettoyage chimique post-brasage justifient l'investissement initial.

En fin de compte, un four de brasage sous vide offre une solution supérieure pour créer des joints métalliques de haute pureté lorsque la qualité et la fiabilité ne peuvent être compromises.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Assemble des composants métalliques à l'aide d'un métal d'apport dans un environnement de vide poussé pour prévenir l'oxydation et assurer des liaisons propres et solides. |

| Avantages clés | Produit des joints métallurgiquement purs, élimine le flux et le nettoyage post-traitement, assemble des géométries complexes et des matériaux dissimilaires, et améliore la résistance du joint. |

| Étapes du processus | 1. Préparation et chargement des composants avec le métal d'apport. |

- Création d'un environnement de vide poussé.

- Chauffage contrôlé et maintien au-dessus du point de fusion du métal d'apport.

- Refroidissement lent et contrôlé pour éviter les contraintes et la distorsion. | | Applications idéales | Aérospatiale, implants médicaux, défense et autres industries haute performance où la fiabilité des joints est essentielle. | | Considérations | Temps de cycle plus longs, coûts d'équipement plus élevés et non adapté aux matériaux contenant des éléments volatils comme le zinc ou le cadmium. |

Prêt à améliorer vos processus d'assemblage métallique grâce à la précision et à la fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à chambre (Muffle), tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou d'autres domaines haute performance, nos fours de brasage sous vide offrent une pureté et une résistance inégalées pour les applications critiques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement