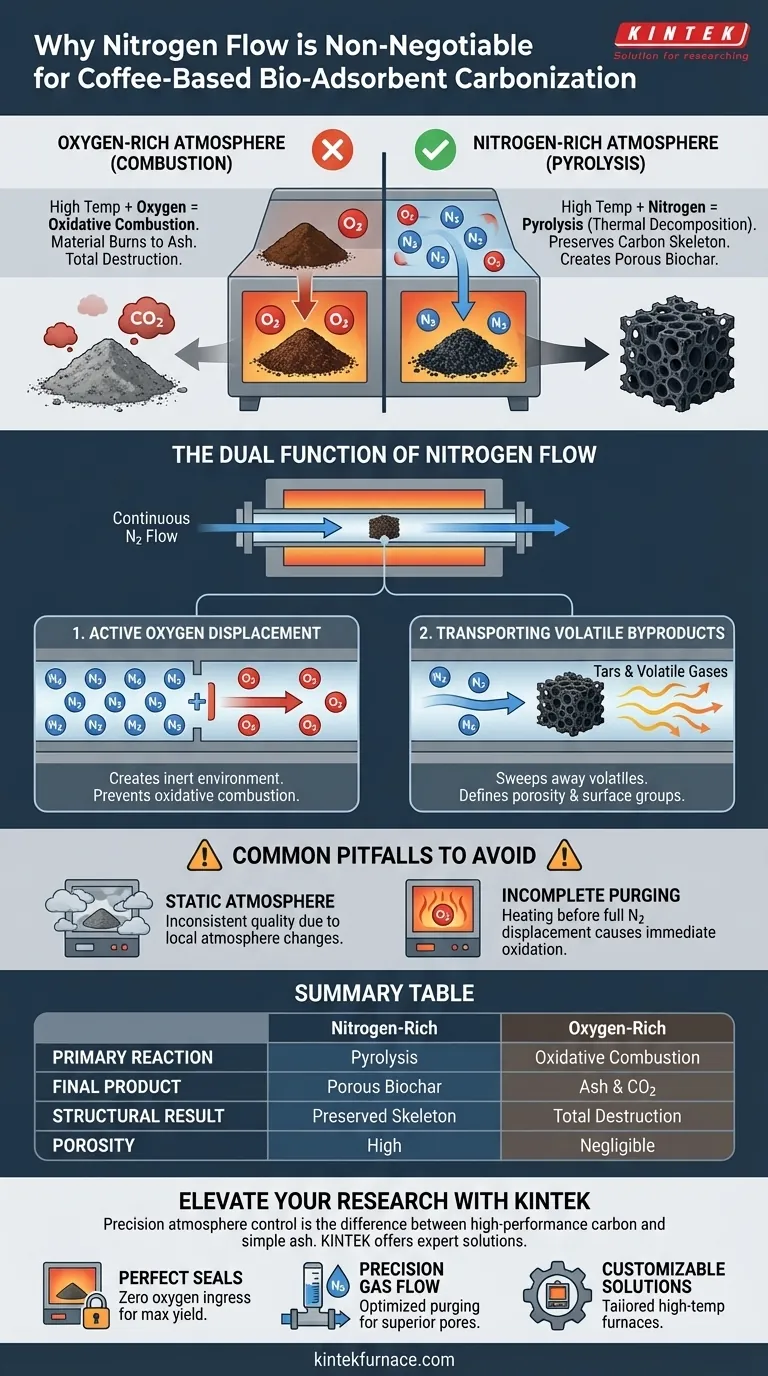

L'utilisation d'un four à atmosphère avec flux d'azote est non négociable pour une raison spécifique : prévenir la combustion oxydative. Lorsque les marc de café sont chauffés à des températures élevées en présence d'oxygène, ils brûlent simplement en cendres. Le flux d'azote déplace cet oxygène, créant un environnement inerte qui force le matériau à subir une pyrolyse — décomposition thermique sans combustion — préservant ainsi le squelette carboné requis pour l'adsorption.

L'atmosphère d'azote agit comme un gardien chimique, garantissant que l'énergie thermique élevée transforme la biomasse en une structure poreuse et riche en carbone plutôt que de la détruire par oxydation.

Le rôle critique de l'atmosphère inerte

Prévention de la destruction du matériau

L'objectif fondamental de la carbonisation est d'enrichir la teneur en carbone des marc de café. Si vous tentez ce processus dans un four standard avec de l'air (qui contient de l'oxygène), les températures élevées déclenchent une combustion oxydative.

Au lieu de créer un biochar riche en carbone, le matériau réagira avec l'oxygène pour former du dioxyde de carbone et des cendres. Un four à atmosphère fournit l'environnement scellé nécessaire pour exclure complètement l'air ambiant.

Préservation de l'intégrité structurelle

Pour qu'un bio-adsorbant soit efficace, il doit conserver une structure physique spécifique. L'atmosphère inerte d'azote protège l'intégrité structurelle de la biomasse.

Cette préservation garantit que le matériau résultant conserve la stabilité mécanique nécessaire aux applications de filtration ou d'absorption.

La double fonction du flux d'azote

Déplacement actif de l'oxygène

L'azote n'est pas simplement un remplissage passif ; c'est un agent de déplacement actif. Un flux continu crée une pression positive à l'intérieur du tube du four, expulsant tout oxygène résiduel et empêchant l'air extérieur de pénétrer.

Ce purgeage continu est le seul moyen de garantir que l'environnement reste strictement inerte pendant tout le cycle de chauffage.

Transport des sous-produits volatils

Pendant la pyrolyse, la biomasse de café libère divers gaz volatils et goudrons. Si ces sous-produits restent dans la chambre, ils peuvent se redéposer sur l'échantillon ou interférer avec la structure poreuse en développement.

Le flux constant d'azote agit comme un mécanisme de transport, emportant ces volatils loin de l'échantillon. Cette élimination est essentielle pour définir la porosité et les groupes fonctionnels de surface finaux du charbon actif.

Pièges courants à éviter

Le risque d'une atmosphère statique

C'est une erreur de penser qu'un four scellé sans flux est suffisant. Sans un flux continu d'azote pour évacuer les gaz évolués, l'atmosphère locale autour de l'échantillon change, entraînant une qualité incohérente.

Purge incomplète

Une erreur courante consiste à chauffer le four avant que l'azote n'ait complètement déplacé l'oxygène. Le système doit être purgé minutieusement *avant* que la température n'augmente pour éviter une oxydation de surface immédiate dès le début de la réaction.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de vos bio-adsorbants à base de café, vous devez adapter les réglages de votre four à vos objectifs spécifiques.

- Si votre objectif principal est de maximiser le rendement en carbone : Assurez-vous que le joint du four est parfait et que la purge d'azote est étendue pour éviter que même des traces d'oxygène ne brûlent votre matériau.

- Si votre objectif principal est une surface spécifique élevée (porosité) : Maintenez un débit d'azote constant et régulier pour évacuer efficacement les goudrons et les volatils qui, autrement, obstrueraient les micropores du biochar.

Un contrôle précis de votre atmosphère fait la différence entre la création d'un adsorbant haute performance et la simple combustion de déchets coûteux.

Tableau récapitulatif :

| Facteur | Atmosphère riche en azote | Atmosphère riche en oxygène |

|---|---|---|

| Réaction principale | Pyrolyse (Décomposition thermique) | Combustion oxydative |

| Produit final | Biochar/Charbon actif poreux | Cendres et dioxyde de carbone |

| Résultat structurel | Squelette carboné préservé | Destruction totale du matériau |

| Gestion des volatils | Évacués efficacement par le flux | Interférences réactives |

| Porosité | Élevée (surface spécifique élevée) | Négligeable |

Élevez vos recherches sur les bio-adsorbants avec KINTEK

La précision dans le contrôle de l'atmosphère fait la différence entre un carbone haute performance et de simples cendres. Chez KINTEK, nous comprenons la nature critique des environnements inertes pour la pyrolyse et l'activation. Forts d'une R&D et d'une fabrication expertes, nous fournissons des Fours à atmosphère, des fours tubulaires et des systèmes de vide haute performance spécialement conçus pour les chercheurs et les fabricants industriels.

Nos systèmes offrent :

- Étanchéité parfaite : Garantissant l'absence d'infiltration d'oxygène pour un rendement maximal en carbone.

- Flux de gaz de précision : Purge d'azote optimisée pour développer des structures poreuses supérieures.

- Solutions personnalisables : Fours haute température sur mesure pour répondre à vos besoins uniques de traitement de la biomasse.

Prêt à optimiser votre processus de carbonisation ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite !

Guide Visuel

Références

- A Coffee-Based Bioadsorbent for CO2 Capture from Flue Gas Using VSA: TG-Vacuum Tests. DOI: 10.3390/en18153965

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment les réacteurs à lit fixe et les fours de chauffage garantissent-ils des données de réaction précises ? Maîtriser la précision de la dégradation du toluène

- Quelle est la fonction d'une atmosphère contrôlée dans la recherche sur le phosphore violet ? Obtenir la restauration de matériaux de haute pureté

- Quel est le rôle de l'argon dans les fours à atmosphère ? Assurer la pureté et prévenir l'oxydation lors du traitement thermique

- En quoi les conceptions structurelles et les mécanismes d'étanchéité diffèrent-ils entre les fours à moufle et les fours sous atmosphère ? Choisissez le bon four pour votre laboratoire

- Comment le four à chambre à atmosphère protectrice est-il utilisé dans la métallurgie des poudres ? Essentiel pour le frittage des poudres métalliques

- Quels matériaux autres que les métaux bénéficient du traitement thermique sous atmosphère inerte ? Protéger les polymères hautes performances comme le PTFE

- Dans quels contextes les fours à atmosphère contrôlée sont-ils couramment utilisés ? Essentiels pour le traitement des matériaux de haute pureté.

- Quels sont les différents types de configurations de fours à cornue ? Trouvez l'option idéale pour votre processus de traitement thermique