Dans la métallurgie des poudres, un four à chambre à atmosphère protectrice est un équipement essentiel utilisé pour le frittage à haute température des poudres métalliques compactées. Sa fonction principale est de chauffer les pièces « vertes » à une température juste en dessous de leur point de fusion, provoquant la liaison des particules de poudre individuelles pour former un objet solide et dense tout en empêchant une oxydation destructrice.

L'objectif fondamental de l'utilisation d'un four à atmosphère protectrice est de contrôler l'environnement chimique pendant le frittage. En remplaçant l'air riche en oxygène par un gaz inerte ou réducteur, le four garantit que les poudres métalliques fusionnent en une pièce solide et pure sans devenir cassante et faible en raison de l'oxydation.

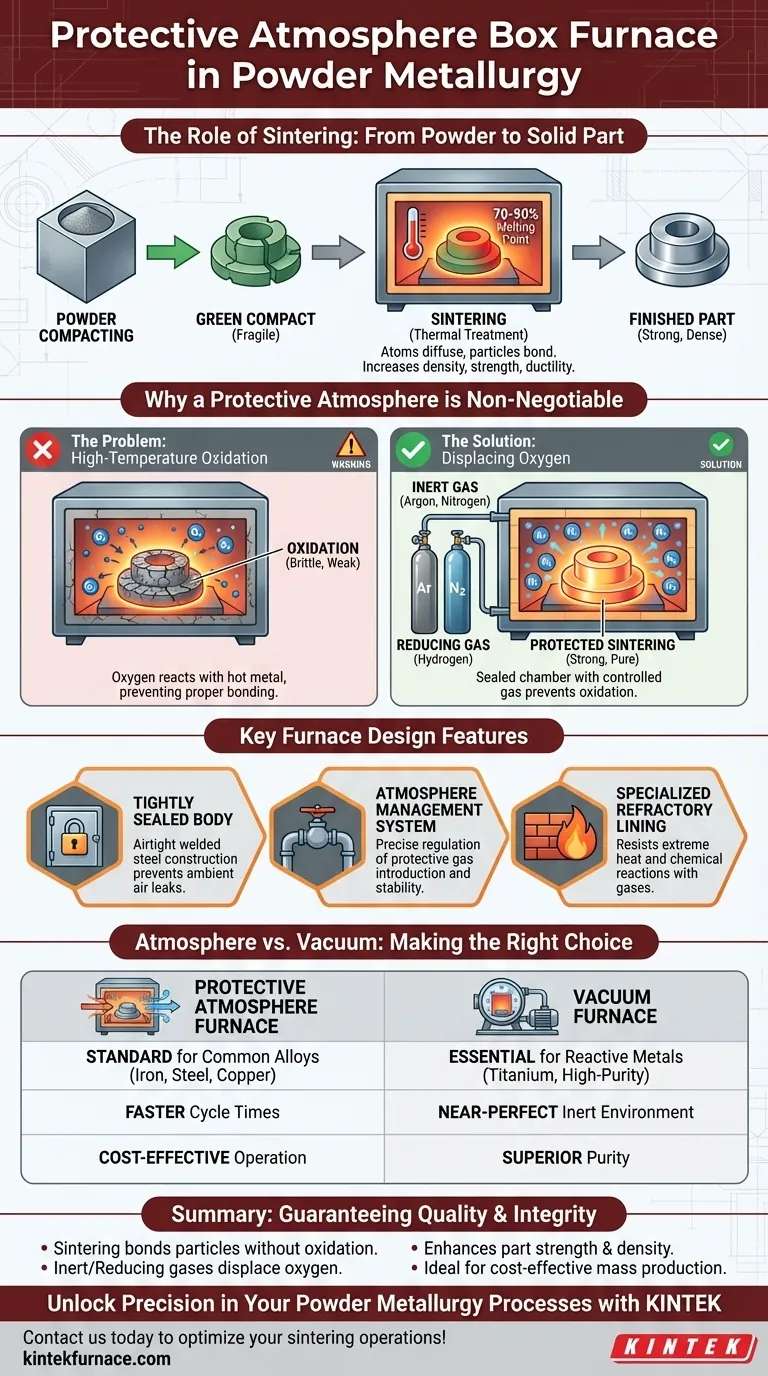

Le rôle du frittage dans la métallurgie des poudres

De la poudre à la pièce solide

La métallurgie des poudres est un procédé par lequel des pièces métalliques sont formées à partir de poudres métalliques. L'étape initiale consiste à compacter cette poudre dans une matrice sous haute pression pour créer une pièce fragile, souvent appelée « compact vert ».

Ce compact vert manque de la résistance et de la densité requises pour la plupart des applications. Le frittage est le traitement thermique qui le transforme en un composant fini et fonctionnel.

Le mécanisme du frittage

Pendant le frittage, le four chauffe le compact à une température élevée, généralement 70 à 90 % du point de fusion absolu du métal. À cette température, les atomes aux points de contact des particules de poudre diffusent à travers les frontières, fusionnant les particules en une masse solide et cohérente.

Ce processus augmente considérablement la densité, la résistance et la ductilité de la pièce sans réellement faire fondre le matériau.

Pourquoi une atmosphère protectrice est non négociable

Le problème : L'oxydation à haute température

Les températures élevées requises pour le frittage rendent les poudres métalliques extrêmement réactives à l'oxygène présent dans l'air. Si elles sont chauffées dans une atmosphère normale, le métal s'oxyderait rapidement.

L'oxydation crée une couche fragile, semblable à de la céramique, sur les particules métalliques, ce qui les empêche de se lier correctement. La pièce résultante serait faible, poreuse et absolument inutile pour toute application structurelle.

La solution : Déplacer l'oxygène

Un four à atmosphère protectrice résout ce problème en créant une chambre hermétiquement scellée. Avant et pendant le chauffage, l'air à l'intérieur est purgé et remplacé par un mélange gazeux spécifique.

Les atmosphères courantes comprennent des gaz inertes comme l'argon ou l'azote, qui ne réagissent pas avec le métal. Pour certaines applications, une atmosphère réductrice contenant de l'hydrogène est utilisée pour éliminer activement toute trace d'oxyde qui pourrait déjà être présente sur la poudre.

Principales caractéristiques de conception du four

Corps de four hermétiquement scellé

Pour maintenir l'intégrité de l'atmosphère, ces fours sont conçus pour être exceptionnellement étanches à l'air. Le corps est généralement construit à partir de plaques d'acier soudées, et la porte du four comporte des mécanismes d'étanchéité améliorés pour empêcher toute fuite d'air ambiant dans la chambre.

Système de gestion de l'atmosphère

Le four est équipé d'entrées de gaz, de tuyauteries et de vannes de contrôle dédiées. Ce système permet l'introduction et la régulation précises du gaz protecteur, assurant que l'atmosphère reste stable et à la bonne composition pendant tout le cycle de frittage.

Doublure réfractaire spécialisée

La doublure interne du four utilise des briques réfractaires spéciales. Ces matériaux doivent non seulement résister à la chaleur extrême, mais aussi être résistants à la corrosion et aux réactions chimiques avec l'atmosphère protectrice utilisée, en particulier lors de l'utilisation de gaz réducteurs comme l'hydrogène.

Comprendre les compromis : Atmosphère contre Vide

Bien qu'une atmosphère protectrice soit la norme pour de nombreuses applications, ce n'est pas la seule solution. La principale alternative est le four à vide.

Fours à atmosphère protectrice

Ces fours sont les piliers de l'industrie de la métallurgie des poudres pour les matériaux courants comme le fer, l'acier et les alliages de cuivre. Ils offrent généralement des temps de cycle plus rapides et sont souvent plus rentables à utiliser que les systèmes sous vide.

Fours à vide

Un four à vide élimine pratiquement tous les gaz de la chambre, créant un environnement quasi parfaitement inerte. Cette méthode est supérieure pour le frittage de métaux extrêmement réactifs ou de haute pureté comme le titane, les métaux réfractaires et certains aciers inoxydables où même des impuretés traces sont inacceptables.

Faire le bon choix pour votre objectif

La décision entre l'utilisation d'une atmosphère protectrice standard ou d'un environnement sous vide dépend entièrement du matériau et de la qualité requise de la pièce finale.

- Si votre objectif principal est la production rentable d'acier ou d'alliages courants : Un four à chambre à atmosphère protectrice est l'outil standard et le plus efficace pour la tâche.

- Si votre objectif principal est la pureté et la performance maximales pour les métaux réactifs : Un four à vide est essentiel pour prévenir toute contamination et obtenir les propriétés du matériau souhaitées.

En fin de compte, choisir le bon environnement de frittage est une étape fondamentale pour garantir la qualité métallurgique et l'intégrité mécanique de la pièce finale.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisation principale | Frittage à haute température des poudres métalliques compactées pour lier les particules sans oxydation. |

| Atmosphère clé | Gaz inertes (argon, azote) ou gaz réducteurs (hydrogène) pour déplacer l'oxygène. |

| Avantages | Prévient l'oxydation, augmente la résistance et la densité de la pièce, rentable pour les métaux courants. |

| Idéal pour | Fer, acier, alliages de cuivre ; alternative au vide pour les métaux réactifs. |

Débloquez la précision dans vos processus de métallurgie des poudres avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un frittage rentable pour les alliages d'acier ou de solutions de haute pureté pour les métaux réactifs, nous fournissons un équipement fiable et sur mesure pour améliorer la qualité et l'efficacité de vos pièces.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos opérations de frittage et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés