À la base, un four à atmosphère contrôlée est utilisé chaque fois que l'intégrité chimique d'un matériau doit être protégée ou précisément altérée lors d'un processus à haute température. Ils sont des éléments essentiels de la fabrication industrielle pour des processus tels que le brasage, le recuit et le frittage de semi-conducteurs, ainsi que dans la recherche universitaire pour le développement de nouveaux matériaux. Le fil conducteur est la nécessité d'éliminer ou de réguler strictement les gaz réactifs, principalement l'oxygène, qui compromettraient autrement le produit final.

La valeur fondamentale d'un four à atmosphère contrôlée ne réside pas seulement dans le chauffage ; elle réside dans la création d'un environnement chimiquement parfait à haute température. Cela empêche l'oxydation destructrice et permet la fabrication de matériaux avec les propriétés exactes requises pour les applications à haute performance.

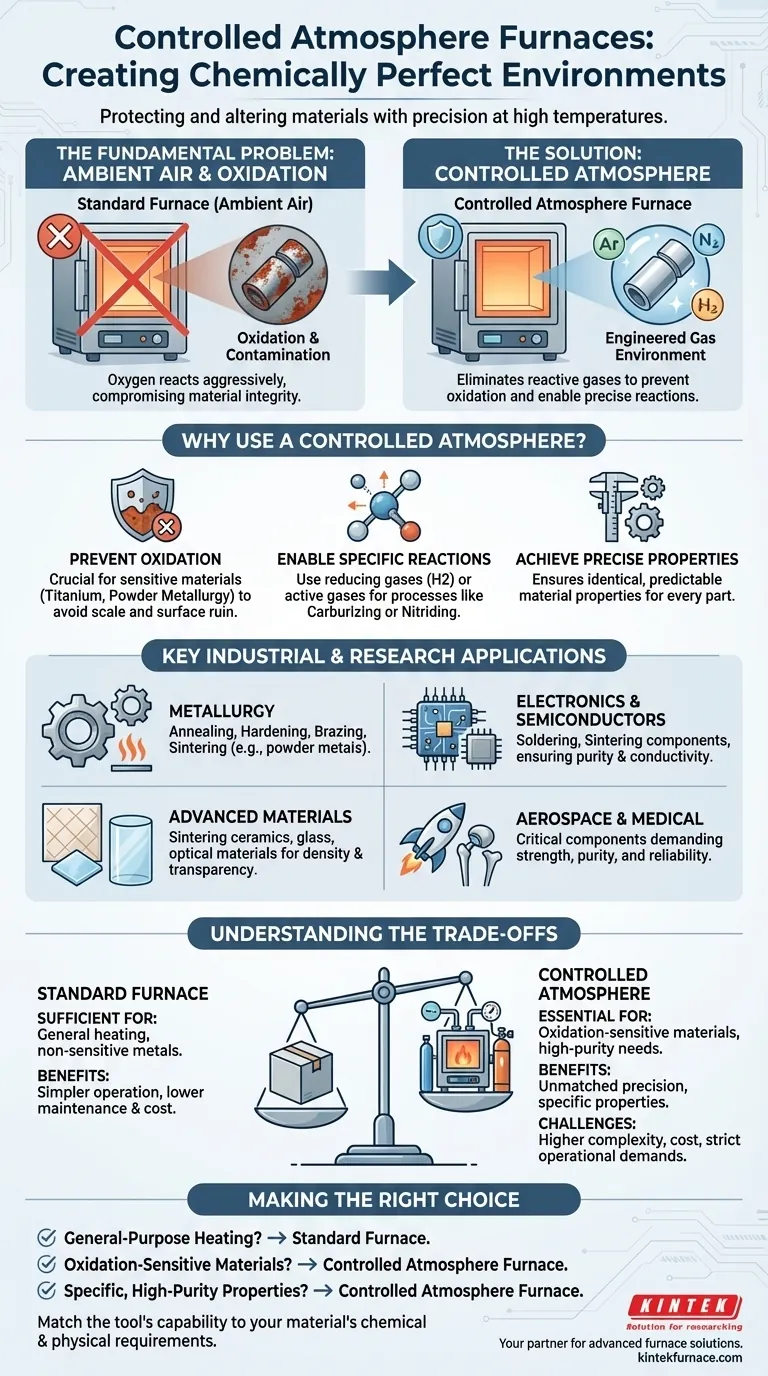

Le problème fondamental : Pourquoi contrôler l'atmosphère ?

Les fours standard chauffent les matériaux dans l'air ambiant, qui est riche en oxygène. À hautes températures, cet oxygène réagit agressivement avec la plupart des matériaux, provoquant des changements indésirables. Un four à atmosphère contrôlée résout ce problème en remplaçant l'air par un environnement gazeux spécifique et conçu.

Prévention de l'oxydation et de la contamination

La raison la plus courante d'utiliser une atmosphère contrôlée est de prévenir l'oxydation. Pour les métaux, cela signifie empêcher la formation de calamine ou de rouille, qui affaiblit le matériau et ruine sa finition de surface.

Ceci est essentiel pour les matériaux sensibles à l'oxydation comme les alliages de titane ou pour des processus comme la métallurgie des poudres, où un résultat pur et non oxydé est essentiel.

Permettre des réactions chimiques spécifiques

Au-delà d'être simplement protectrice, l'atmosphère peut être un ingrédient actif dans le processus. Un four peut être rempli d'un gaz réducteur (comme l'hydrogène) pour éliminer activement les atomes d'oxygène de la surface d'un matériau.

Inversement, une quantité soigneusement contrôlée d'un gaz spécifique peut être introduite pour créer une couche de surface désirée, un processus connu sous le nom de cémentation ou de nitruration dans le traitement de l'acier.

Atteindre des propriétés matérielles précises et reproductibles

En éliminant la variable aléatoire de l'air ambiant, ces fours offrent un contrôle absolu. Cela garantit que chaque pièce traitée – qu'il s'agisse d'un moteur d'avion ou d'un implant médical – possède des propriétés matérielles identiques, prévisibles et fiables.

Applications industrielles et de recherche clés

Le besoin de ce niveau de contrôle rend ces fours indispensables dans un éventail de domaines avancés.

Métallurgie et traitement des métaux

En métallurgie, les fours à atmosphère sont utilisés pour le recuit (ramollissement du métal), la trempe et le brasage (assemblage de métaux). Ces processus nécessitent des surfaces propres et sans oxydes pour réussir. Ils sont également essentiels pour le frittage de poudres métalliques pressées en composants solides et denses.

Fabrication d'électronique et de semi-conducteurs

L'industrie électronique dépend fortement des atmosphères contrôlées. Des processus comme le soudage de cartes de circuits imprimés et le frittage de composants semi-conducteurs exigent une pureté extrême pour assurer une conductivité électrique appropriée et prévenir les défauts.

Matériaux avancés et céramiques

La fabrication de céramiques avancées, de verre et de matériaux optiques implique souvent le frittage à très hautes températures. Une atmosphère contrôlée garantit que le produit final a la densité, la transparence et la composition chimique souhaitées sans être compromis par des réactions indésirables.

Industries à enjeux élevés : Aérospatiale et médical

Les industries où l'échec n'est pas une option, comme l'aérospatiale et la fabrication de dispositifs médicaux, dépendent de la précision des fours à atmosphère. Ils garantissent que les composants critiques répondent à des spécifications rigoureuses en matière de résistance, de pureté et de longévité.

Comprendre les compromis

Bien que puissant, un four à atmosphère contrôlée est un outil spécialisé qui n'est pas toujours nécessaire. Ses avantages s'accompagnent d'une complexité et d'un coût accrus.

Quand un four standard est suffisant

Pour les scénarios de base comme le traitement thermique général de métaux non sensibles, la cuisson simple de céramiques ou le chauffage d'échantillons de laboratoire, un four à moufle conventionnel est souvent suffisant. Ces unités sont plus simples à utiliser et ont des coûts de maintenance inférieurs.

Le coût de la précision

Un système à atmosphère contrôlée est intrinsèquement plus complexe. Il nécessite un stockage de gaz, une plomberie de haute pureté, des systèmes de circulation et des capteurs sophistiqués pour maintenir l'environnement. Cela augmente l'investissement initial et les frais d'exploitation.

Exigences opérationnelles critiques

L'utilisation de ces fours exige une discipline stricte. Les facteurs clés comprennent le maintien d'une composition gazeuse précise, l'utilisation de gaz de haute pureté, la surveillance continue de la température et de la pression, et le respect de protocoles de sécurité rigoureux pour gérer les gaz potentiellement inflammables ou inertes.

Faire le bon choix pour votre objectif

Le choix de la technologie de chauffage appropriée dépend entièrement du résultat requis pour votre matériau.

- Si votre objectif principal est le chauffage général ou le traitement de matériaux non réactifs : Un four standard est probablement le choix le plus rentable et le plus pratique.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxydation comme le titane ou le cuivre : Un four à atmosphère contrôlée est essentiel pour protéger l'intégrité du matériau.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques et de haute pureté pour l'électronique ou les dispositifs médicaux : Le contrôle environnemental précis d'un four à atmosphère est non négociable.

En fin de compte, choisir le bon four consiste à faire correspondre la capacité de l'outil aux exigences chimiques et physiques spécifiques du matériau.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Avantages clés |

|---|---|---|

| Métallurgie | Recuit, brasage, frittage | Prévient l'oxydation, permet des propriétés matérielles précises |

| Électronique | Soudage, frittage de semi-conducteurs | Assure la pureté, prévient les défauts |

| Aérospatiale et médical | Fabrication de composants | Garantit la résistance, la pureté et la fiabilité |

| Matériaux avancés | Frittage de céramiques et de verre | Atteint la densité et la composition souhaitées |

Besoin d'un four haute température adapté à vos besoins uniques ? KINTEK met à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales, améliorant ainsi l'efficacité et la fiabilité dans votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications à enjeux élevés !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures