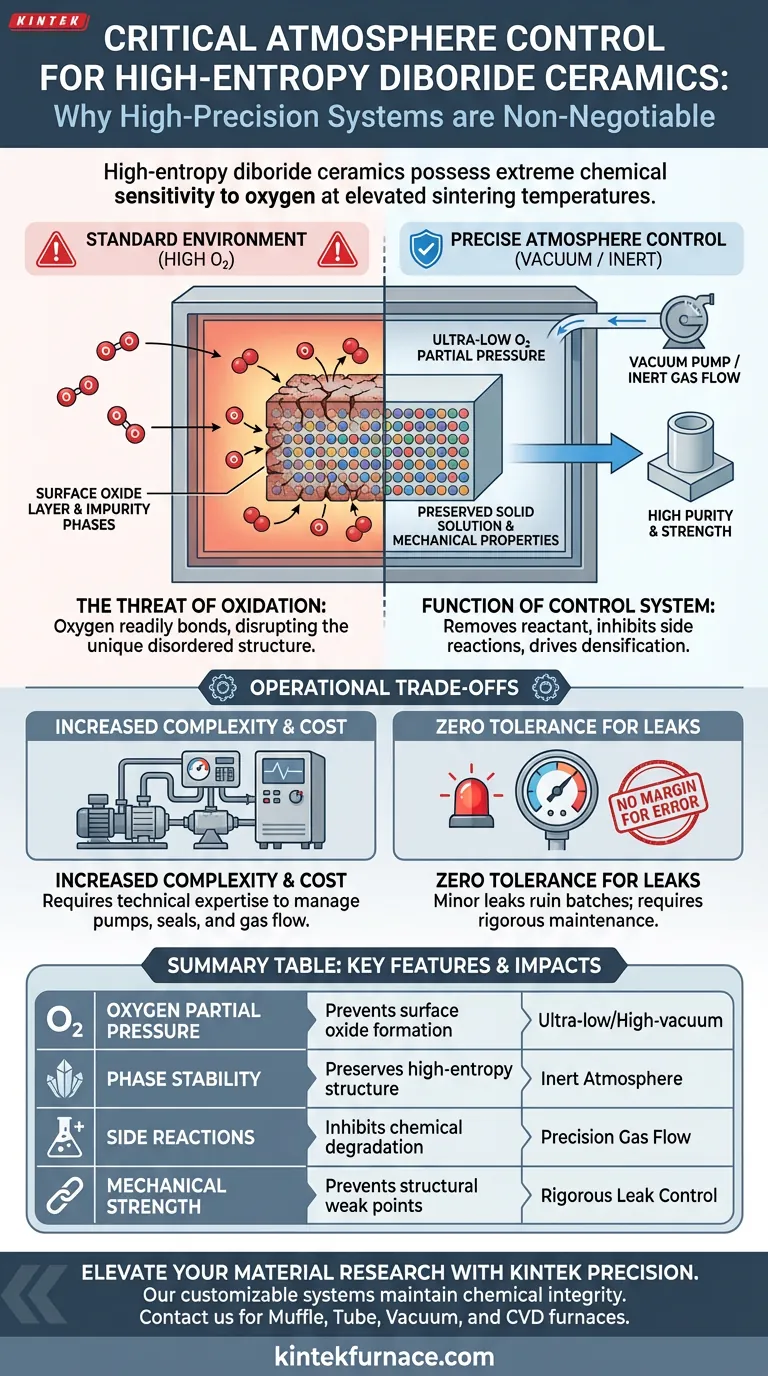

Les céramiques diborures à haute entropie exigent un contrôle précis de l'atmosphère car elles présentent une sensibilité chimique extrême à l'oxygène aux températures élevées requises pour le frittage. Sans un système de vide ou d'atmosphère inerte de haute précision, même des traces d'oxygène réagiront avec le matériau, créant des oxydes de surface et des phases d'impuretés indésirables. Cet équipement fournit l'isolation environnementale critique nécessaire pour inhiber les réactions secondaires d'oxydation et préserver les propriétés souhaitées du matériau.

Le système de four agit comme une barrière chimique protectrice. En maintenant une pression partielle d'oxygène ultra-faible, il empêche la dégradation de la phase de solution solide à haute entropie, garantissant que la céramique finale conserve sa haute pureté et sa résistance mécanique.

La chimie de la sensibilité à haute température

La menace de l'oxydation

Les céramiques diborures à haute entropie sont extrêmement sensibles à l'oxydation lorsqu'elles sont chauffées.

Dans les environnements standard, les températures élevées accélèrent les réactions chimiques. Si de l'oxygène est présent, les composants céramiques se lieront facilement à celui-ci plutôt que de se fritter ensemble comme prévu.

Formation d'impuretés

Le contact avec l'oxygène entraîne la formation immédiate de couches d'oxydes de surface.

Ces couches ne sont pas seulement des défauts cosmétiques ; elles pénètrent dans la matrice du matériau. Cela introduit des phases d'impuretés qui altèrent fondamentalement la composition de la céramique.

Perturbation de la solution solide

Les performances de ces céramiques reposent sur une phase de solution solide à haute entropie spécifique.

L'oxydation perturbe cette phase. Elle extrait des éléments de la solution pour former des oxydes, brisant ainsi efficacement la structure désordonnée unique qui confère à ces matériaux leurs qualités supérieures.

La fonction du système de contrôle

Abaissement de la pression partielle d'oxygène

Le rôle principal du contrôle du vide ou de l'atmosphère du four est de maintenir une pression partielle d'oxygène extrêmement faible.

En éliminant les molécules d'oxygène de la chambre, le système supprime le réactif nécessaire à l'oxydation.

Inhibition des réactions secondaires

Le contrôle de précision inhibe les réactions secondaires d'oxydation.

Cela garantit que l'énergie thermodynamique dans le four favorise la densification (frittage) plutôt que la dégradation chimique.

Préservation des propriétés mécaniques

Les impuretés causées par l'oxydation agissent comme des points faibles structurels.

En prévenant ces impuretés, le système de contrôle empêche la dégradation des propriétés mécaniques. Cela garantit que le produit final atteint la dureté et la durabilité attendues des céramiques à haute entropie.

Comprendre les compromis opérationnels

Complexité accrue de l'équipement

Les systèmes de vide de haute précision augmentent considérablement la complexité et le coût de l'installation de frittage.

Les opérateurs doivent gérer les pompes, les joints et les régulateurs de débit de gaz, ce qui nécessite un niveau d'expertise technique plus élevé que le frittage à l'air standard.

Tolérance zéro pour les fuites

La sensibilité de ces matériaux signifie qu'il n'y a aucune marge d'erreur.

Une défaillance mineure d'un joint ou une défaillance de la pureté du gaz inerte peut ruiner un lot entier. Le système nécessite une maintenance et une surveillance rigoureuses pour garantir que l'atmosphère reste compromise.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre processus de frittage, alignez votre choix d'équipement sur vos exigences matérielles spécifiques :

- Si votre objectif principal est de maximiser la pureté de phase : Privilégiez un four avec un système de vide poussé pour atteindre la pression partielle d'oxygène la plus basse possible.

- Si votre objectif principal est la cohérence du processus : Assurez-vous que votre système de contrôle d'atmosphère inerte dispose d'une régulation de débit précise pour maintenir un environnement stable tout au long du cycle de chauffage.

Le contrôle de l'atmosphère n'est pas seulement une caractéristique du four ; c'est le catalyseur fondamental qui permet aux céramiques diborures à haute entropie d'exister sans se dégrader.

Tableau récapitulatif :

| Caractéristique clé | Impact sur les céramiques à haute entropie | Exigence |

|---|---|---|

| Pression partielle d'oxygène | Prévient la formation d'oxydes de surface et de phases d'impuretés | Ultra-bas / Vide poussé |

| Stabilité de phase | Préserve la structure de solution solide à haute entropie | Atmosphère inerte |

| Réactions secondaires | Inhibe la dégradation chimique pendant la densification | Débit de gaz de précision |

| Résistance mécanique | Prévient les points faibles structurels et la fragilité | Contrôle rigoureux des fuites |

Élevez la recherche de vos matériaux avec KINTEK Precision

Les céramiques à haute entropie exigent un environnement où il n'y a aucune marge d'erreur. KINTEK fournit la technologie de haute précision nécessaire pour maintenir l'intégrité chimique de vos matériaux les plus sensibles. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours de laboratoire haute température, tous entièrement personnalisables pour répondre à vos exigences de frittage spécifiques.

Ne laissez pas l'oxydation compromettre vos résultats. Contactez-nous dès aujourd'hui pour trouver la solution personnalisable parfaite pour votre laboratoire !

Guide Visuel

Références

- Yajun Lv, Weizhun Jin. Preparation and Properties of Porous Concrete Based on Geopolymer of Red Mud and Yellow River Sediment. DOI: 10.3390/ma17040923

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quel rôle essentiel joue une étuve de séchage sous vide de laboratoire dans le traitement des électrodes de cathode ? Assurer une stabilité de batterie maximale

- Comment les fours à vide de qualité industrielle affinent-ils le grain et soulagent-ils les contraintes dans l'Inconel 718 ? Atteindre la résistance maximale des superalliages

- Quelle fonction un four de frittage remplit-il dans la production de piles à combustible ? Atteindre une intégrité optimale des électrodes

- Quelle est la fonction des chutes de titane dans les systèmes sous vide pour le HTGN ? Augmenter la profondeur de nitruration grâce aux capteurs d'oxygène

- Quels matériaux conviennent au traitement dans un four de recuit sous vide ? Protéger les métaux et alliages réactifs

- Quels sont les avantages techniques de l'utilisation d'une étuve de séchage sous vide de laboratoire pour le traitement des matières végétales ? Préserver les nutriments

- Pourquoi l'équipement de dégazage sous vide est-il utilisé dans la préparation de l'acier résistant au feu faiblement allié ? | KINTEK Solutions

- Quelles sont les principales applications des fours à vide poussé ? Libérez la pureté et la précision dans le traitement des matériaux