En bref, un four de recuit sous vide convient aux matériaux très sensibles à l'oxydation et à la contamination à haute température. Cela inclut une large gamme de métaux tels que les aciers inoxydables, les alliages de titane et de cuivre, les superalliages, ainsi que les matériaux spéciaux comme les métaux précieux, et les composants électroniques sensibles et certaines céramiques avancées. Le processus est choisi spécifiquement pour protéger l'intégrité de surface et la structure interne du matériau.

La décision d'utiliser un four de recuit sous vide concerne moins quels matériaux peuvent être chauffés que quels matériaux sont endommagés par la réaction avec l'air. L'objectif principal est de créer un environnement contrôlé, exempt d'oxygène, pour obtenir un produit final pur, non contaminé et structurellement uniforme.

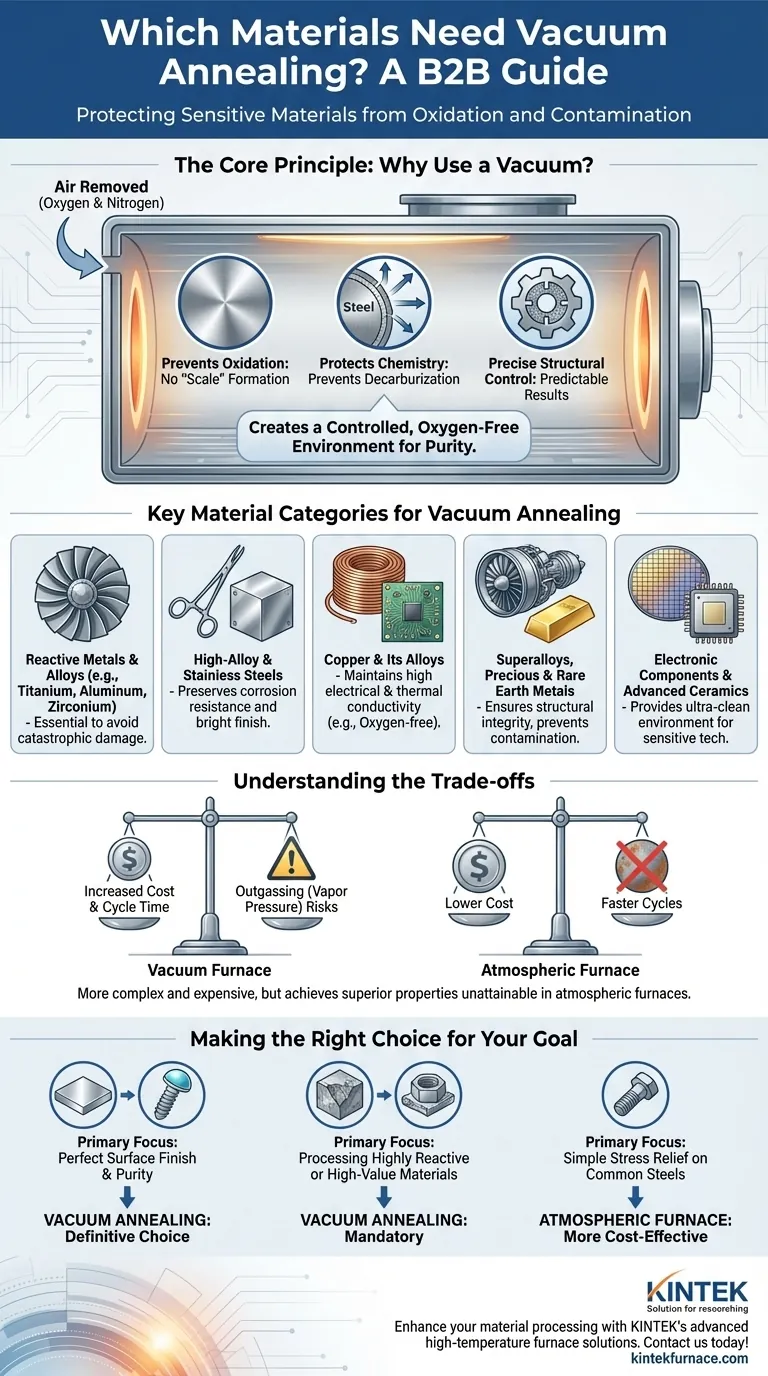

Le principe fondamental : Pourquoi utiliser le vide ?

Le recuit sous vide est une forme spécifique de traitement thermique. Sa valeur réside dans l'élimination de l'atmosphère — principalement l'oxygène et l'azote — qui réagirait normalement avec la pièce à haute température.

Prévention de l'oxydation et de la contamination

À des températures élevées, la plupart des métaux réagissent facilement avec l'oxygène, formant une couche d'oxyde ou une « calamine ». Ceci est préjudiciable pour les matériaux pour lesquels l'état de surface est critique.

Un four sous vide utilise un système de pompes pour évacuer l'air de la chambre scellée avant le début du chauffage. Cela prive l'environnement de l'oxygène nécessaire à ces réactions chimiques indésirables, ce qui donne une finition de surface brillante et propre.

Protection de la chimie du matériau

Pour certains alliages d'acier, le carbone près de la surface peut réagir avec l'oxygène dans un four conventionnel, un processus connu sous le nom de décarburation. Cela ramollit la surface et dégrade les performances.

Le recuit sous vide empêche complètement la décarburation, garantissant que la composition chimique du matériau et les propriétés mécaniques prévues sont préservées du cœur à la surface.

Permettre un contrôle structurel précis

Les principaux objectifs du recuit sont de soulager les contraintes internes, d'augmenter la ductilité et de créer une structure de grain interne plus uniforme.

En éliminant les variables chimiques indésirables, un environnement sous vide permet un contrôle de température extrêmement précis. Cela garantit que les seuls changements se produisant dans le matériau sont les transformations métallurgiques souhaitées, conduisant à des résultats hautement prévisibles et reproductibles.

Catégories clés de matériaux pour le recuit sous vide

Bien que de nombreux matériaux puissent être traités sous vide, certains en bénéficient beaucoup plus que d'autres et sont considérés comme des candidats principaux.

Métaux et alliages réactifs

Les matériaux tels que les alliages de titane, les alliages d'aluminium et le zirconium sont extrêmement réactifs avec l'oxygène aux températures de recuit. Pour ceux-ci, le traitement sous vide n'est pas seulement bénéfique — il est souvent essentiel pour éviter des dommages catastrophiques aux propriétés du matériau.

Aciers à haute teneur en alliage et inoxydables

Les aciers inoxydables, les aciers à outils et autres aciers fortement alliés contiennent des quantités importantes de chrome, de molybdène ou d'autres éléments qui s'oxydent facilement. Le recuit sous vide protège ces alliages coûteux, préservant à la fois leur résistance à la corrosion et leur finition brillante.

Cuivre et ses alliages

Pour les applications en électronique et en technologie du vide, le cuivre sans oxygène est essentiel. Le recuit sous vide garantit qu'aucun oxygène n'est introduit dans le matériau, maintenant sa conductivité électrique et thermique élevée.

Superalliages, métaux précieux et matériaux spéciaux

Les superalliages à base de nickel, utilisés dans l'aérospatiale et les moteurs de turbine, exigent une intégrité structurelle parfaite. De même, les métaux précieux (or, argent, platine) et les métaux des terres rares sont traités sous vide pour éviter toute perte de matériau ou contamination de surface, préservant leur grande valeur.

Composants électroniques et céramiques avancées

Les semi-conducteurs, les boîtiers électroniques et certaines céramiques avancées sont extrêmement sensibles même à des traces de contamination. Le traitement sous vide fournit l'environnement ultra-propre nécessaire à ces applications de haute technologie.

Comprendre les compromis

Le recuit sous vide est un outil puissant, mais ce n'est pas la solution universelle pour tous les besoins de traitement thermique.

Coût accru et temps de cycle

Les fours sous vide sont plus complexes et plus coûteux à construire et à utiliser que les fours atmosphériques. Le processus prend également plus de temps en raison du temps nécessaire pour pomper la chambre jusqu'au niveau de vide cible, puis pour la remplir à nouveau pour le refroidissement.

Dégazage et pression de vapeur

Une considération clé est la pression de vapeur des éléments contenus dans un alliage. Dans un vide poussé, certains éléments ayant un point d'ébullition bas (comme le zinc dans le laiton ou le cadmium dans certains aciers) peuvent littéralement s'évaporer de la surface du matériau à haute température. Ce phénomène, connu sous le nom de dégazage, peut modifier la composition de l'alliage et doit être géré avec soin.

Quand le vide n'est pas nécessaire

Pour les aciers simples, à faible teneur en carbone, pour lesquels une couche d'oxyde superficielle est acceptable ou sera éliminée par une usinage ultérieur, un four atmosphérique plus économique est souvent suffisant. Le coût supplémentaire du traitement sous vide n'apporte aucun avantage significatif dans ces cas.

Faire le bon choix pour votre objectif

Le choix du processus de recuit correct nécessite d'équilibrer les besoins du matériau avec les exigences de l'application finale.

- Si votre objectif principal est une finition de surface et une pureté parfaites : Pour les implants médicaux, les composants aérospatiaux ou les pièces électroniques, le recuit sous vide est le choix définitif.

- Si votre objectif principal est de traiter des matériaux très réactifs ou de grande valeur : Pour le titane, les superalliages ou les métaux précieux, le recuit sous vide est obligatoire pour protéger l'intégrité du matériau.

- Si votre objectif principal est le simple soulagement des contraintes sur les aciers courants : Pour les composants non critiques fabriqués en acier au carbone simple ou en acier faiblement allié, un four atmosphérique conventionnel est généralement plus rentable.

En fin de compte, choisir le recuit sous vide est un investissement pour obtenir des propriétés de matériau et une pureté supérieures qui ne peuvent être atteintes dans une atmosphère conventionnelle.

Tableau récapitulatif :

| Catégorie de Matériau | Exemples Clés | Avantages Principaux |

|---|---|---|

| Métaux et alliages réactifs | Titane, Aluminium, Zirconium | Prévient l'oxydation catastrophique et les dommages |

| Aciers à haute teneur en alliage et inoxydables | Acier inoxydable, Acier à outils | Préserve la résistance à la corrosion et la finition de surface |

| Cuivre et ses alliages | Cuivre sans oxygène | Maintient une conductivité électrique et thermique élevée |

| Superalliages et métaux précieux | Superalliages de nickel, Or, Platine | Assure l'intégrité structurelle et prévient la contamination |

| Composants électroniques et céramiques | Semi-conducteurs, Céramiques avancées | Fournit un environnement ultra-propre pour les applications sensibles |

Prêt à améliorer votre traitement de matériaux avec précision et pureté ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours sous vide et à atmosphère contrôlée, adaptés aux industries telles que l'aérospatiale, l'électronique et les dispositifs médicaux. Notre expertise en R&D et notre fabrication interne garantissent une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de recuit sous vide peuvent protéger vos matériaux de grande valeur et améliorer vos résultats !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur