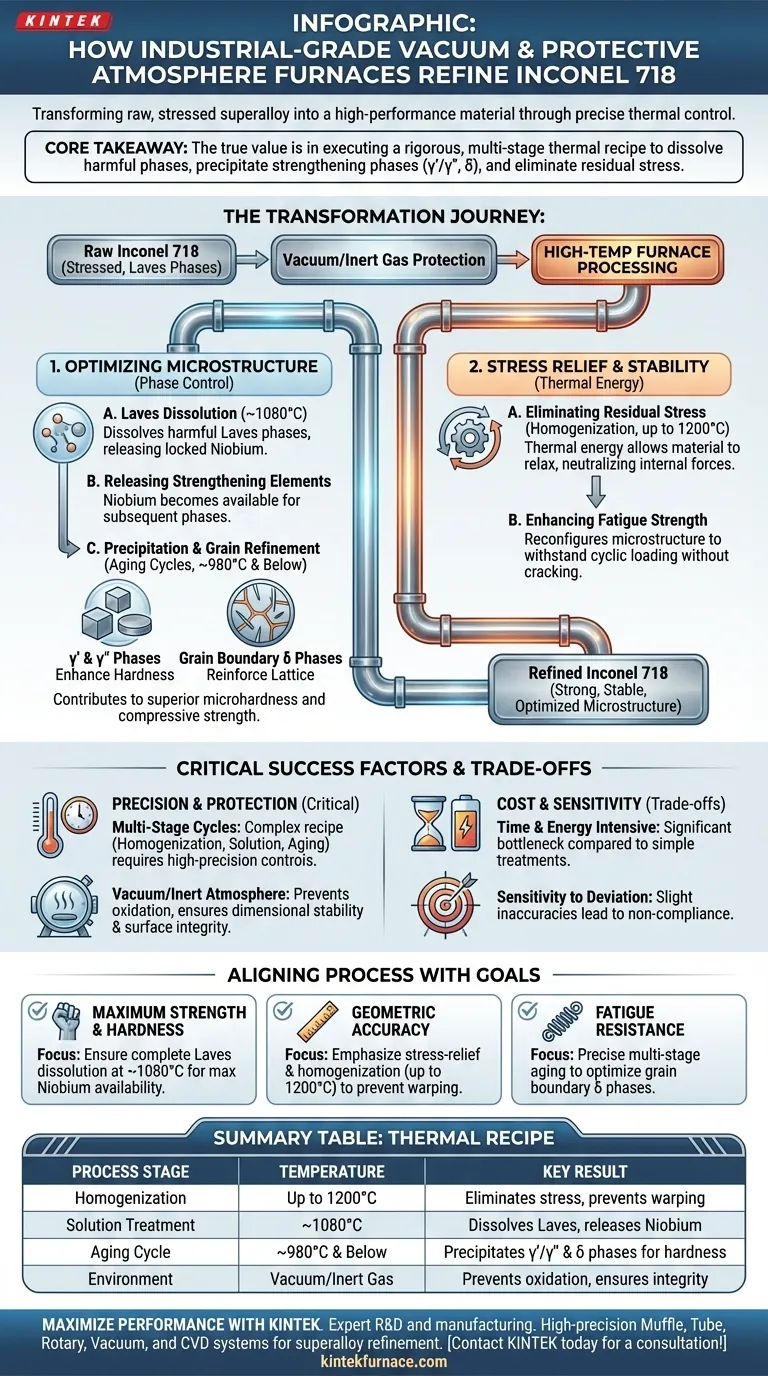

Les fours industriels à vide et sous atmosphère protectrice sont essentiels pour transformer l'Inconel 718 d'un état brut et contraint en un superalliage haute performance. En maintenant des fenêtres thermiques précises et des environnements contrôlés, ces fours dissolvent les phases de Laves nocives, induisent la précipitation des phases de renforcement et éliminent les contraintes résiduelles accumulées lors de la fabrication.

Point clé La véritable valeur de ces fours réside dans leur capacité à exécuter une recette thermique rigoureuse en plusieurs étapes. Ils facilitent la dissolution des éléments sujets à la ségrégation et induisent la précipitation des phases $\gamma'/\gamma''$ et $\delta$, qui sont fondamentales pour atteindre la microdureté, la résistance à la compression et la stabilité dimensionnelle requises de l'Inconel 718.

Optimisation de la microstructure par contrôle de phase

Dissolution des sous-produits nocifs

Lors de la fabrication initiale ou de l'impression de l'Inconel 718, des phases de Laves nocives se forment souvent dans le matériau.

Ces phases séquestrent des éléments d'alliage précieux et affaiblissent la structure. Les fours industriels utilisent des traitements de solution précis, tels que le maintien du matériau à environ 1080 °C, pour dissoudre efficacement ces phases de Laves dans la matrice.

Libération des éléments de renforcement

Une fois les phases de Laves dissoutes, le niobium qu'elles contiennent est libéré.

Ce niobium est l'ingrédient clé requis pour la précipitation ultérieure des phases de renforcement. Sans cette dissolution contrôlée, le matériau ne peut pas atteindre sa dureté potentielle.

Induction du raffinage du grain

Les cycles contrôlés de refroidissement et de vieillissement favorisent la formation des phases $\gamma'$ (gamma prime) et $\gamma''$ (gamma double prime).

Simultanément, le processus précipite les phases $\delta$ (delta) aux joints de grains. Ensemble, ces phases renforcent la structure du réseau, améliorant considérablement la microdureté et la résistance à la compression.

Relaxation des contraintes et stabilité du matériau

Élimination des contraintes résiduelles

Les processus de fabrication, en particulier l'impression 3D, introduisent des contraintes résiduelles importantes dans les composants en Inconel.

Les fours à haute température traitent cela par des cycles d'homogénéisation, atteignant parfois jusqu'à 1200°C. Cette énergie thermique permet au matériau de se détendre, neutralisant ainsi efficacement les forces internes qui pourraient causer des déformations ou des défaillances.

Amélioration de la résistance à la fatigue

En reconfigurant la microstructure et en éliminant les contraintes, le traitement au four améliore directement la résistance à la fatigue.

Cela garantit que les composants peuvent résister à des chargements cycliques dans le temps sans développer de fissures, une exigence critique pour les applications aérospatiales et industrielles.

La nécessité d'un contrôle de précision

Gestion des cycles multi-étapes

L'Inconel 718 nécessite une recette thermique complexe, comprenant l'homogénéisation, le traitement de solution (par exemple, 980°C) et un vieillissement multi-étapes.

Les fours industriels fournissent les contrôles de chauffage et de refroidissement de haute précision nécessaires pour passer d'une étape à l'autre sans dépasser les températures cibles.

Protection de la surface

L'utilisation d'un vide ou d'une atmosphère protectrice n'est pas seulement une caractéristique ; c'est une exigence.

Ces environnements empêchent l'oxydation et la contamination de surface à haute température, garantissant que la stabilité dimensionnelle et l'intégrité de surface de la pièce finale restent intactes.

Comprendre les compromis

Le coût de la précision

Atteindre ce niveau de raffinement microstructural est long et énergivore.

Le processus multi-étapes — homogénéisation, traitement de solution et vieillissement — peut prendre beaucoup de temps à compléter, représentant un goulot d'étranglement majeur dans le débit de production par rapport à des traitements thermiques plus simples.

Sensibilité aux écarts

L'Inconel 718 est impitoyable face à l'inexactitude thermique.

Même de légers écarts par rapport aux fenêtres de température spécifiques (par exemple, manquer la cible de 1080°C pour la dissolution des phases de Laves) peuvent entraîner une transformation de phase incomplète ou une croissance excessive des grains, rendant la pièce non conforme.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de votre processus de traitement thermique, alignez les paramètres de votre four sur vos exigences d'ingénierie spécifiques :

- Si votre objectif principal est la résistance et la dureté maximales : Privilégiez les cycles qui assurent une dissolution complète des phases de Laves à 1080°C afin de maximiser la disponibilité du niobium pour la précipitation des phases $\gamma'/\gamma''$.

- Si votre objectif principal est la précision géométrique : Mettez l'accent sur les étapes de relaxation des contraintes et d'homogénéisation (jusqu'à 1200°C) pour éliminer les contraintes résiduelles qui provoquent des déformations.

- Si votre objectif principal est la résistance à la fatigue : Assurez-vous que votre recette comprend un processus de vieillissement multi-étapes précis pour optimiser les phases $\delta$ aux joints de grains.

Le four n'est pas seulement un appareil de chauffage ; c'est l'outil de précision qui dicte l'identité mécanique finale de vos composants en Inconel 718.

Tableau récapitulatif :

| Étape du processus | Plage de température | Résultat clé pour l'Inconel 718 |

|---|---|---|

| Homogénéisation | Jusqu'à 1200°C | Élimine les contraintes résiduelles et prévient les déformations |

| Traitement de solution | ~1080°C | Dissout les phases de Laves et libère le Niobium |

| Cycle de vieillissement | ~980°C et moins | Précipite les phases γ'/γ'' et δ pour la dureté |

| Environnement | Vide/Gaz inerte | Prévient l'oxydation et assure l'intégrité de la surface |

Maximisez les performances de vos composants en Inconel 718

Ne laissez pas l'inexactitude thermique compromettre l'intégrité de votre matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD de haute précision conçus pour gérer les cycles multi-étapes rigoureux requis pour le raffinement des superalliages. Que vous ayez besoin de dissoudre les phases de Laves ou d'assurer une stabilité dimensionnelle absolue, nos fours haute température personnalisables offrent le contrôle de l'atmosphère et l'uniformité de température dont votre laboratoire a besoin.

Prêt à optimiser votre processus de traitement thermique ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- Sebastian Marian Zaharia, Mihai Alin Pop. Mechanical Properties and Microstructure of Inconel 718 Lattice Structures Produced by Selective Laser Melting Process. DOI: 10.3390/ma17030622

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage et de brasage pour traitement thermique sous vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment les fours de recuit sous vide sont-ils utilisés dans la fabrication de cellules solaires ? Améliorez l'efficacité grâce à un traitement thermique de précision

- Pourquoi certains métaux non ferreux nécessitent-ils un four sous vide pour le traitement thermique ? Pour prévenir l'oxydation et assurer la pureté

- Pourquoi est-il nécessaire d'utiliser un four de séchage sous vide pour la suspension de carbure de silicium ? Améliorer la pureté et la densité du corps vert

- Comment le corps du four à vide est-il construit ? Construire une chambre robuste et étanche pour les processus à haute température

- Pourquoi un appareil de distillation sous vide est-il nécessaire dans le procédé Kroll ? Atteindre la pureté dans la production d'éponge de zirconium

- Comment la conception des électrodes influence-t-elle la stabilité du champ thermique ? Optimiser l'uniformité de la chaleur dans le frittage sous vide

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Quelle est la fonction principale d'une étuve sous vide de laboratoire dans la synthèse des copolymères triblocs ABC ? Assurer la pureté.