Essentiellement, les fours à vide poussé sont utilisés pour des processus thermiques critiques où la pureté du matériau et l'intégrité structurelle ne peuvent être compromises. Ils sont indispensables pour joindre, traiter et former des matériaux avancés dans des secteurs tels que l'aérospatiale, le médical et l'électronique en créant un environnement exempt de contamination atmosphérique. Cela permet d'effectuer des processus tels que le brasage, le frittage et le traitement thermique avec une précision inégalée.

L'objectif fondamental d'un four à vide poussé n'est pas seulement de chauffer les matériaux, mais de créer un environnement chimiquement inerte. En éliminant les gaz réactifs comme l'oxygène et l'azote, ces fours empêchent l'oxydation et la contamination indésirables, permettant la création de composants avec une résistance, une pureté et des propriétés spécifiques supérieures inaccessibles dans une atmosphère conventionnelle.

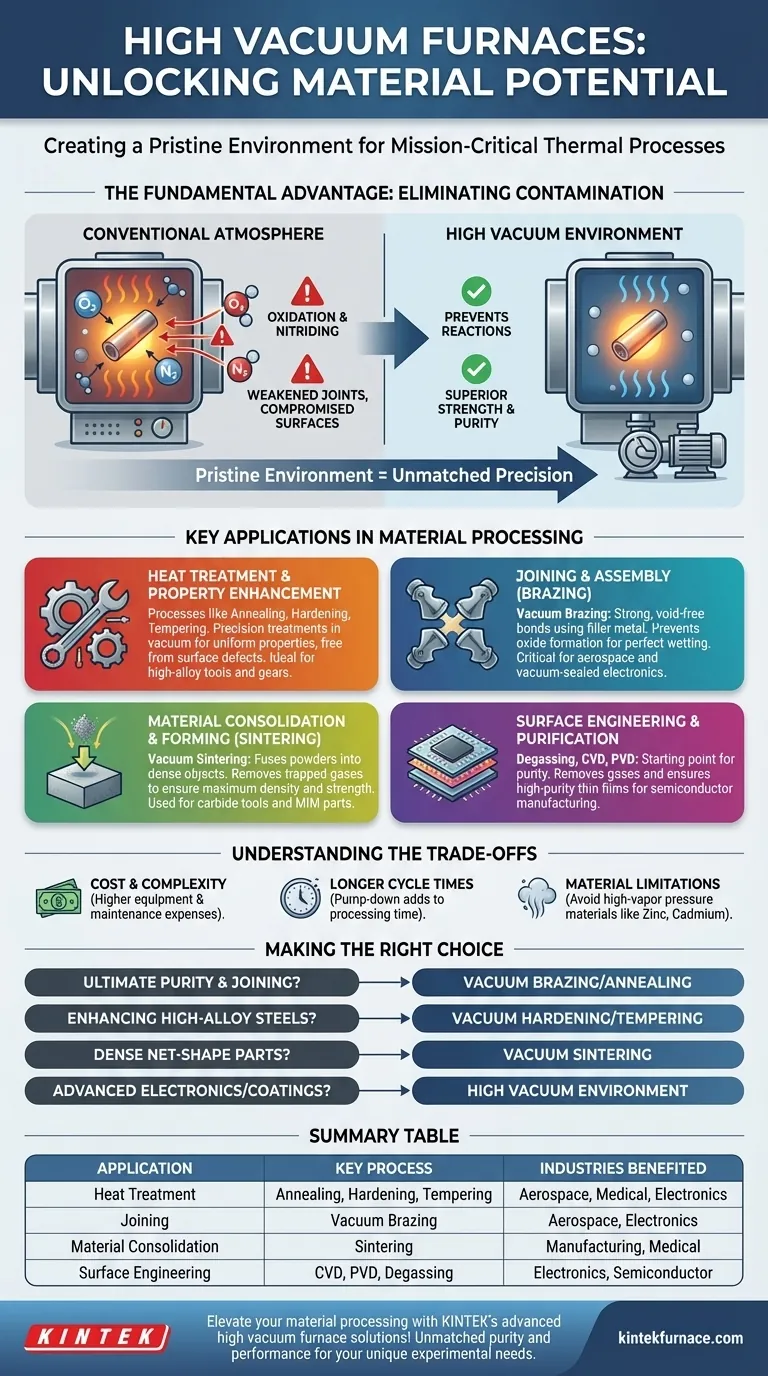

L'avantage fondamental : Éliminer la contamination atmosphérique

Aux températures élevées requises pour le traitement thermique, le brasage ou le frittage, la plupart des métaux deviennent très réactifs. L'exposition à une atmosphère normale, principalement composée d'azote et d'oxygène, peut provoquer des réactions chimiques néfastes.

Prévention de l'oxydation et de la nitruration

Un environnement à vide poussé est un environnement où la grande majorité des molécules d'air et autres gaz ont été pompées. En éliminant l'oxygène, le four empêche la formation de couches d'oxyde qui peuvent affaiblir les joints, compromettre la finition de surface et altérer les propriétés électriques ou mécaniques d'un matériau.

De même, l'élimination de l'azote est cruciale lors du traitement de certains métaux, comme le titane, qui peuvent former des nitrures fragiles à des températures élevées.

La puissance d'un environnement vierge

Cet environnement contrôlé est la clé pour libérer tout le potentiel des matériaux avancés. C'est la différence entre créer un composant standard et un composant capable de fonctionner dans des conditions extrêmes, comme à l'intérieur d'un moteur à réaction ou du corps humain.

Applications clés dans le traitement des matériaux

La capacité à contrôler l'environnement d'un matériau à haute température permet plusieurs processus de fabrication critiques. Chacun tire parti du vide pour obtenir un résultat spécifique de haute pureté.

Traitement thermique et amélioration des propriétés

Des processus tels que le recuit (ramollissement), le trempe (refroidissement rapide) et le revenu modifient la microstructure d'un matériau pour obtenir les propriétés désirées comme la dureté ou la ductilité.

Sous vide, ces traitements sont effectués avec une précision absolue. Le matériau final est exempt de décarburation superficielle ou d'oxydation, garantissant que ses propriétés sont uniformes de la surface au cœur. Ceci est essentiel pour les composants tels que les outils et les engrenages en acier à haute teneur en alliage.

Assemblage et jonction (Brasage)

Le brasage sous vide est une méthode supérieure pour joindre des pièces complexes. Un métal d'apport avec un point de fusion plus bas est utilisé pour lier deux composants ensemble.

Le vide garantit que le métal d'apport s'écoule proprement dans le joint, créant une liaison solide et sans vide. Sans vide, des oxydes se formeraient sur les surfaces des composants, empêchant un mouillage correct par le métal d'apport et entraînant un joint faible ou défectueux. Ceci est crucial pour les composants aérospatiaux et les dispositifs électroniques scellés sous vide.

Consolidation et formage des matériaux (Frittage)

Le frittage est le processus consistant à prendre des poudres métalliques ou céramiques et à les fusionner en un objet solide et dense sous chaleur et pression.

L'exécution de cette opération sous vide est vitale pour éliminer les gaz emprisonnés entre les particules de poudre. Cela empêche la porosité et garantit que la pièce finale atteint une densité et une résistance maximales. Cette technique est utilisée pour fabriquer de tout, des outils de coupe en carbure aux pièces complexes via le Moulage par Injection de Métal (MIM).

Ingénierie de surface et purification

Un vide poussé est le point de départ pour des processus tels que le dégazage, le Dépôt Chimique en Phase Vapeur (CVD) et le Dépôt Physique en Phase Vapeur (PVD).

Le dégazage élimine les gaz dissous à l'intérieur d'un matériau, une étape critique pour les composants utilisés dans les systèmes à ultra-haut vide. Pour le CVD et le PVD, qui déposent des films minces sur un substrat, l'environnement sous vide est non négociable pour assurer la pureté et l'adhérence de la couche déposée, pierre angulaire de la fabrication de semi-conducteurs.

Comprendre les compromis

Bien que leur technologie soit incroyablement puissante, les fours à vide poussé ne constituent pas une solution universelle. Ils présentent des défis et des limites spécifiques qui doivent être pris en compte.

Coût et complexité

Les fours à vide poussé sont nettement plus coûteux à l'achat, à l'exploitation et à l'entretien que leurs homologues atmosphériques. Les pompes à vide, les systèmes de contrôle et les joints de chambre nécessitent des connaissances spécialisées et un entretien régulier.

Temps de cycle plus longs

Le processus de pompage d'une chambre pour atteindre un niveau de vide poussé prend du temps. Cette phase de « pompage » s'ajoute au temps de cycle total, rendant les fours à vide plus lents pour les applications à grand volume et de spécification inférieure.

Limitations des matériaux

Tous les matériaux ne sont pas adaptés au traitement sous vide poussé. Les matériaux ayant des pressions de vapeur élevées (comme le zinc, le cadmium ou le magnésium) peuvent se vaporiser ou « dégazer » sous vide à haute température. Cela peut contaminer à la fois le four et la pièce travaillée elle-même.

Faire le bon choix pour votre objectif

La sélection du processus thermique correct dépend entièrement des exigences du matériau et des exigences de performance de l'application finale.

- Si votre objectif principal est la pureté ultime du matériau et la jonction de métaux réactifs : Un processus sous vide poussé comme le brasage sous vide ou le recuit est non négociable pour prévenir les réactions dégradant les composants.

- Si votre objectif principal est d'améliorer les propriétés mécaniques des aciers à haute teneur en alliage : La trempe et le revenu sous vide sont essentiels pour prévenir les défauts de surface et garantir une résistance et une dureté uniformes.

- Si votre objectif principal est de créer des pièces denses, de forme nette à partir de poudres : Le frittage sous vide est la méthode définitive pour atteindre une densité complète et éviter les défauts internes ou la porosité due aux gaz piégés.

- Si votre objectif principal est de produire des composants électroniques ou des revêtements avancés : L'environnement ultra-propre d'un four à vide poussé est le seul moyen d'atteindre la pureté requise pour la croissance des cristaux de semi-conducteurs et le dépôt de couches minces.

En fin de compte, l'utilisation d'un four à vide poussé est une décision stratégique visant à contrôler la chimie d'un matériau au niveau atomique, offrant des performances et une fiabilité qui sont tout simplement impossibles à atteindre autrement.

Tableau récapitulatif :

| Application | Processus clé | Secteurs bénéficiaires |

|---|---|---|

| Traitement thermique | Recuit, Trempe, Revenu | Aérospatiale, Médical, Électronique |

| Jonction | Brasage sous vide | Aérospatiale, Électronique |

| Consolidation des matériaux | Frittage | Fabrication, Médical |

| Ingénierie de surface | CVD, PVD, Dégazage | Électronique, Semi-conducteurs |

Améliorez votre traitement des matériaux avec les solutions de fours à vide poussé avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des produits fiables tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant une pureté et des performances inégalées dans des secteurs tels que l'aérospatiale, le médical et l'électronique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus thermiques et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur