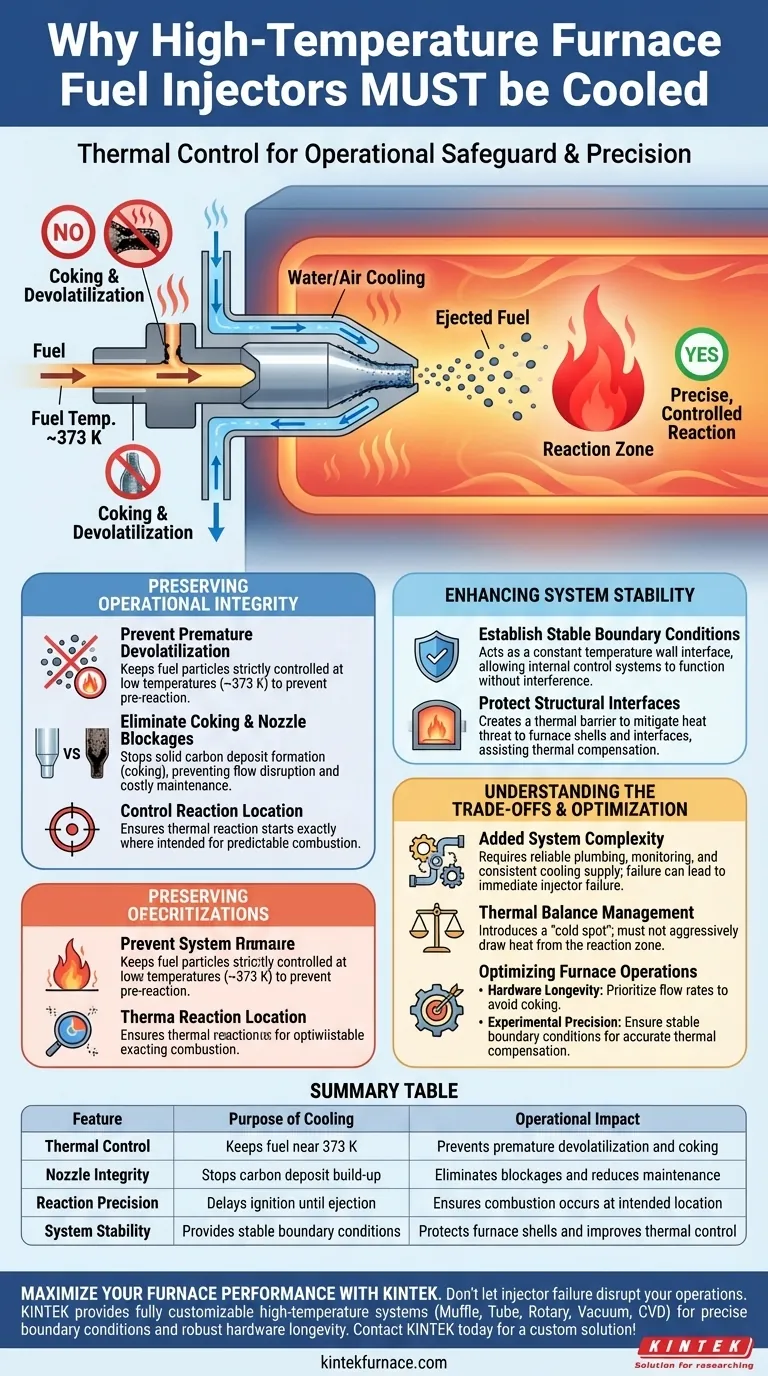

Dans les environnements de fours à haute température, le refroidissement est une mesure de sécurité opérationnelle essentielle. Les injecteurs de carburant doivent utiliser un refroidissement par eau ou par air pour maintenir les températures du carburant à environ 373 K, empêchant strictement le carburant de réagir avant de quitter la buse. Ce contrôle thermique est le seul moyen de garantir que l'injecteur ne subisse pas de colmatage interne ou de défaillance structurelle.

En maintenant les particules de carburant à basse température jusqu'à l'éjection, les systèmes de refroidissement empêchent la dévolatilisation prématurée et le cokage interne. Cela garantit que les réactions thermiques se produisent exactement là où elles sont prévues, à l'intérieur de la chambre, et non à l'intérieur du matériel.

Préservation de l'intégrité opérationnelle

Prévention de la dévolatilisation prématurée

La fonction principale du système de refroidissement est de maintenir les particules de carburant strictement contrôlées à des niveaux bas (environ 373 K).

Si le carburant chauffe trop tôt, il commence à se dévolatiliser à l'intérieur du corps de l'injecteur. Cela modifie la composition chimique du carburant avant même qu'il n'atteigne la zone de réaction.

Élimination du cokage et des obstructions de buse

Lorsque le carburant surchauffe dans l'espace confiné d'un injecteur, cela entraîne un « cokage » : la formation de dépôts de carbone solides.

Sans refroidissement actif, ces dépôts s'accumuleraient rapidement. Cette accumulation entraînerait inévitablement des obstructions physiques de la buse, perturbant le débit et nécessitant une maintenance coûteuse.

Contrôle de l'emplacement de la réaction

La précision est primordiale dans les systèmes à haute température.

Le mécanisme de refroidissement garantit que les particules de carburant commencent leur réaction thermique exactement à l'emplacement prévu dans le four. En empêchant l'allumage précoce à l'intérieur de la buse, le système maintient un profil de combustion prévisible et efficace.

Amélioration de la stabilité du système

Établissement de conditions limites stables

Au-delà de la protection du carburant, le système de refroidissement agit comme une interface de paroi à température constante.

Cela établit des conditions limites externes stables pour le four. La stabilité ici permet aux systèmes de contrôle internes de fonctionner sans interférence des températures fluctuantes de l'injecteur.

Protection des interfaces structurelles

Les environnements à haute température représentent une menace pour l'intégrité structurelle des enveloppes de four et des interfaces spécifiques.

Le système de refroidissement atténue ce risque en maintenant une barrière thermique. Cela aide le système de contrôle de température interne à obtenir une compensation thermique précise et protège le matériel physique.

Comprendre les compromis

Complexité accrue du système

La mise en œuvre d'un refroidissement par eau ou par air ajoute une couche de complexité mécanique à la conception du four.

Elle nécessite une plomberie fiable, une surveillance et un approvisionnement constant en agent de refroidissement. Une défaillance de la conduite d'alimentation en refroidissement peut entraîner une défaillance immédiate de l'injecteur.

Gestion de l'équilibre thermique

Bien que le refroidissement soit nécessaire pour l'injecteur, il introduit un « point froid » dans un environnement chaud.

Les opérateurs doivent s'assurer que le système de refroidissement n'aspire pas agressivement la chaleur de la zone de réaction elle-même. L'objectif est de refroidir le matériel et le carburant, et non la chambre du four.

Optimisation des opérations du four

Pour garantir la fiabilité et la précision à long terme de vos applications à haute température, tenez compte des éléments suivants :

- Si votre objectif principal est la longévité du matériel : Privilégiez des débits de refroidissement qui maintiennent strictement l'interface de l'injecteur en dessous du seuil de cokage pour éviter les obstructions de la buse.

- Si votre objectif principal est la précision expérimentale : Assurez-vous que le système de refroidissement fournit une condition limite stable pour aider le système de contrôle de température interne à maintenir une compensation thermique précise.

L'application correcte du refroidissement de l'injecteur transforme un système volatil sujet au colmatage en un système de réaction cohérent et de haute précision.

Tableau récapitulatif :

| Caractéristique | Objectif du refroidissement | Impact opérationnel |

|---|---|---|

| Contrôle thermique | Maintient le carburant près de 373 K | Prévient la dévolatilisation et le cokage prématurés |

| Intégrité de la buse | Arrête l'accumulation de dépôts de carbone | Élimine les obstructions et réduit la maintenance |

| Précision de la réaction | Retarde l'allumage jusqu'à l'éjection | Garantit que la combustion se produit à l'emplacement prévu |

| Stabilité du système | Fournit des conditions limites stables | Protège les enveloppes de four et améliore le contrôle thermique |

Maximisez les performances de votre four avec KINTEK

Ne laissez pas la défaillance de l'injecteur ou le cokage perturber vos opérations critiques. KINTEK fournit des solutions de laboratoire de pointe soutenues par une R&D et une fabrication expertes. Nos systèmes à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et CVD, sont entièrement personnalisables pour répondre à vos exigences thermiques et de refroidissement spécifiques.

Que vous ayez besoin de conditions limites précises pour la recherche expérimentale ou d'une longévité matérielle robuste pour la production, nos ingénieurs sont prêts à concevoir le système parfait pour vous.

Prêt à améliorer votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi un environnement de boîte à gants est-il nécessaire pour la synthèse de KBaBi ? Protégez vos matières premières sensibles dès aujourd'hui.

- Quel est l'impact des débitmètres de gaz sur la synthèse des catalyseurs ? Assurer la pureté de phase et la précision dans la production de (NiZnMg)MoN

- Quelle est la fonction principale d'un tube de quartz scellé sous vide dans la croissance de MnBi2Te4 ? Assurer la synthèse de cristaux de haute pureté

- Pourquoi utiliser un contrôle de débit de gaz de haute précision pour l'argon dans les simulations de migration d'huile ? Atteindre une précision de Re=215

- Pourquoi un agitateur chauffant magnétique est-il utilisé pour l'activation acide des zéolithes ? Contrôle précis de la température et de la cinétique

- Comment la dispersion des précurseurs de ruthénium sur des supports d'alumine affecte-t-elle le traitement thermique dans un four de laboratoire ?

- Comment un thermomètre infrarouge bicolore est-il utilisé pour évaluer les revêtements céramiques (Hf─Zr─Ti)C ? Surveillance thermique de précision

- Quelle est la fonction principale d'un pyromètre à rayonnement dans la validation des simulations de four ? Assurer la précision du modèle