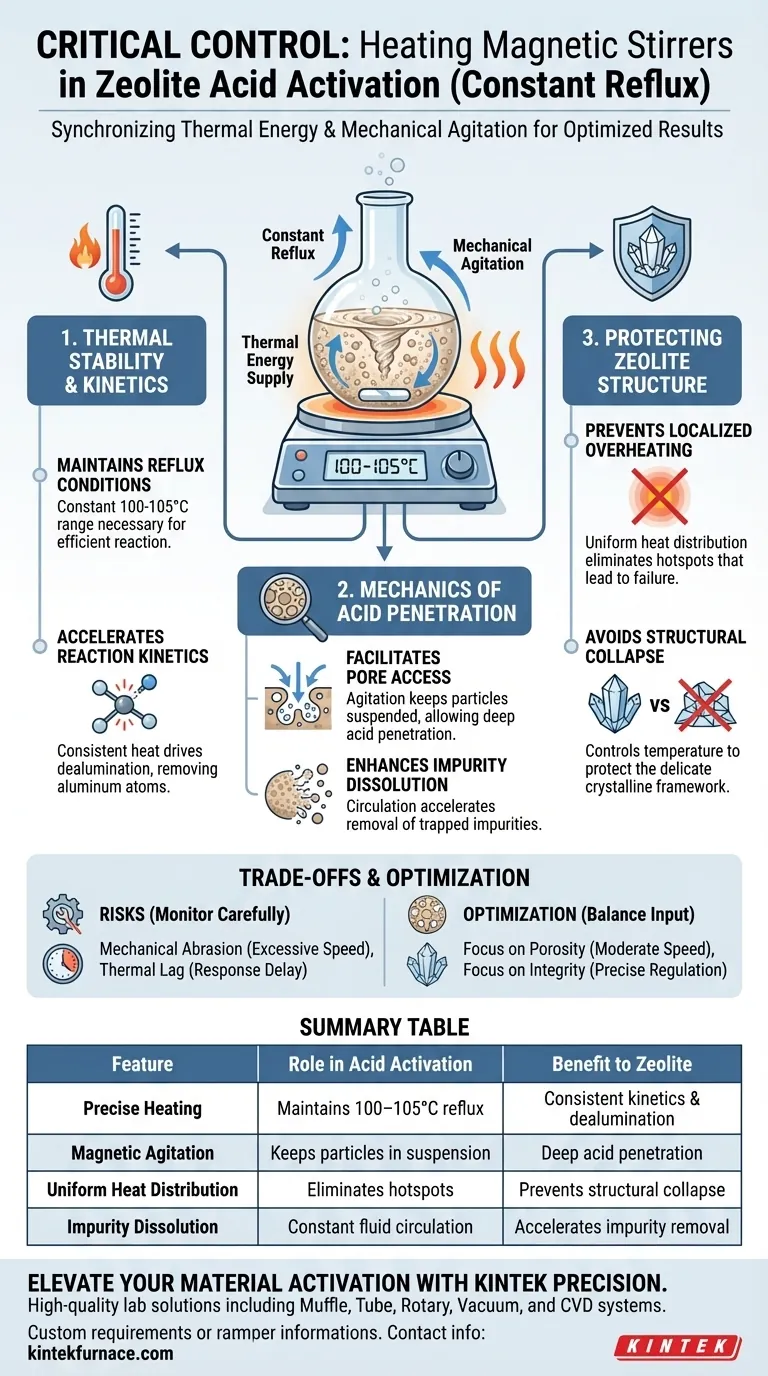

Un agitateur chauffant magnétique est le mécanisme de contrôle essentiel dans l'activation acide des zéolithes, servant à synchroniser l'énergie thermique avec l'agitation mécanique. En maintenant une température de reflux constante (typiquement 100–105°C), il assure que la solution acide pénètre en profondeur dans les pores de la zéolithe tout en empêchant les dommages structurels souvent causés par un chauffage inégal.

L'appareil fonctionne comme un stabilisateur cinétique, garantissant que la suspension de zéolithe reste homogène et que l'apport thermique reste constant. Cet équilibre est nécessaire pour accélérer la déalumination et l'élimination des impuretés sans risquer l'effondrement du cadre cristallin de la zéolithe.

Le rôle de la stabilité thermique

Maintien des conditions de reflux

Le processus d'activation acide nécessite généralement des températures proches du point d'ébullition de la solution.

L'agitateur chauffant magnétique maintient le système spécifiquement entre 100–105°C. Cela garantit que la solution reste dans un état de reflux constant, ce qui est nécessaire pour que la réaction se déroule efficacement dans un ballon à fond rond.

Accélération de la cinétique de réaction

Un apport thermique stable ne consiste pas seulement à atteindre une température ; il s'agit de la maintenir précisément.

Un apport de chaleur constant entraîne le processus de déalumination, où les atomes d'aluminium sont retirés du cadre de la zéolithe. Sans cette énergie constante, la vitesse de réaction fluctuerait, entraînant une activation incomplète.

Mécanismes de pénétration acide

Faciliter l'accès aux pores

Les zéolithes sont définies par leur structure poreuse.

L'agitateur magnétique maintient les particules de zéolithe dans un état de suspension constant. Cette agitation permet à la solution acide de pénétrer efficacement dans les pores de la zéolithe, plutôt que de réagir uniquement avec la surface externe des particules déposées.

Amélioration de la dissolution des impuretés

L'activation acide est également une étape de purification.

La combinaison de la chaleur et du mouvement accélère la dissolution des impuretés piégées dans la matrice de la zéolithe. La circulation continue garantit que l'acide frais entre constamment en contact avec le matériau, empêchant la formation de couches de saturation autour des particules.

Protection de la structure de la zéolithe

Prévention de la surchauffe localisée

L'un des plus grands risques lors du chauffage de mélanges hétérogènes est la formation de "points chauds".

Si la suspension n'est pas agitée, la chaleur s'accumule au fond du ballon, créant des températures dépassant largement la plage cible. L'agitateur magnétique élimine cela en répartissant la chaleur uniformément dans tout le fluide.

Éviter l'effondrement structurel

Les cadres de zéolithe sont sensibles aux chocs thermiques extrêmes.

Une surchauffe localisée peut provoquer l'effondrement de la structure poreuse délicate de la zéolithe, la rendant inutile. En contrôlant strictement la distribution de la température, l'agitateur protège l'intégrité du réseau cristallin pendant le traitement acide agressif.

Comprendre les compromis

Risques d'abrasion mécanique

Bien que l'agitation soit nécessaire, une vitesse d'agitation excessive peut être préjudiciable.

Si la barre magnétique tourne trop agressivement, elle peut broyer physiquement les particules de zéolithe contre la paroi du ballon. Cela peut modifier involontairement la distribution granulométrique, affectant les propriétés de filtration et de flux en aval.

Inertie thermique

Les manteaux chauffants ou les plaques associés aux agitateurs magnétiques ont souvent un délai de réponse.

Étant donné que la chaleur doit traverser la verrerie pour atteindre le liquide, il existe un risque de dépassement de température si le contrôleur n'est pas précis. Cela nécessite une surveillance attentive lors de la montée initiale vers la plage de 100–105°C.

Optimisation du processus d'activation

Pour obtenir des zéolithes activées de haute qualité, vous devez équilibrer l'apport thermique avec la suspension physique.

- Si votre objectif principal est la porosité maximale : Maintenez une vitesse d'agitation modérée pour assurer une pénétration complète de l'acide dans les pores sans broyer les particules.

- Si votre objectif principal est l'intégrité cristalline : Privilégiez une régulation précise de la température pour éviter les points chauds qui entraînent un effondrement structurel.

Le succès repose sur l'utilisation de l'agitateur non seulement comme mélangeur, mais comme un outil pour garantir un environnement thermique uniforme pour chaque particule.

Tableau récapitulatif :

| Caractéristique | Rôle dans l'activation acide | Avantage pour la zéolithe |

|---|---|---|

| Chauffage précis | Maintient le reflux de 100–105°C | Assure une cinétique de réaction et une déalumination constantes |

| Agitation magnétique | Maintient les particules en suspension | Facilite la pénétration profonde de l'acide dans les structures poreuses |

| Distribution uniforme de la chaleur | Élimine les points chauds localisés | Prévient les chocs thermiques et l'effondrement du cadre cristallin |

| Dissolution des impuretés | Circulation constante du fluide | Accélère l'élimination des impuretés piégées de la matrice |

Améliorez votre activation de matériaux avec la précision KINTEK

Atteindre l'équilibre parfait entre stabilité thermique et agitation mécanique est essentiel pour une activation de zéolithe de haute qualité. Chez KINTEK, nous comprenons que la précision est non négociable dans votre recherche et votre production.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de solutions de laboratoire, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours spécialisés à haute température. Que vous ayez besoin d'équipements standard ou d'un système entièrement personnalisable adapté à vos besoins uniques de traitement chimique, KINTEK offre la fiabilité que votre laboratoire mérite.

Prêt à optimiser votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Sandugash Tanirbergenova, З. А. Мансуров. Effect of Acid Treatment on the Structure of Natural Zeolite from the Shankhanai Deposit. DOI: 10.3390/pr13092896

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quels processus une pompe à vide à eau circulante peut-elle permettre des conditions de pression négative pour ? Techniques de laboratoire essentielles expliquées

- Pourquoi un tube en quartz est-il utilisé comme principale enceinte de réaction ? Optimiser l'efficacité de la récupération des métaux assistée par micro-ondes

- Quel est le rôle clé d'un filtre à vide dans un système de distillation sous vide de magnésium usagé ? Protéger vos pompes contre les dommages catastrophiques

- Quel est le rôle d'un pyromètre optique dans le soudage par diffusion ? Assurer la précision dans les simulations à haute température

- Quels sont les principaux pourcentages de composition des tubes d'alumine ? Optimiser les performances pour les applications à haute température

- Quels sont les avantages de l'utilisation de tubes de quartz de haute pureté comme récipients de réaction ? Synthèse par flux actif

- Quelles sont les propriétés clés des tubes en céramique d'alumine ? Débloquez les performances à haute température pour votre laboratoire

- Pourquoi utilise-t-on des creusets en alumine de haute pureté pour le frittage du LLZO ? Maîtriser le contrôle de la volatilité du lithium