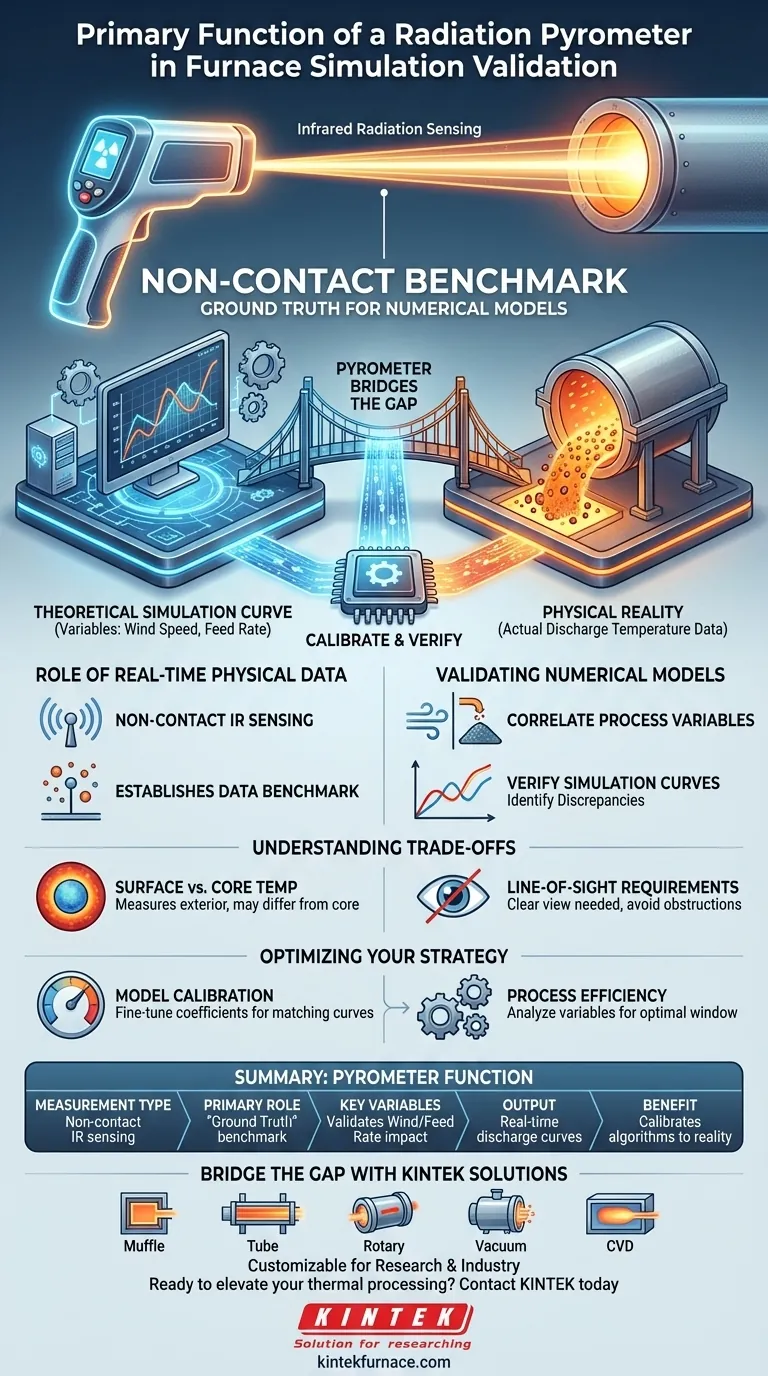

La fonction principale d'un pyromètre à rayonnement est de fournir une référence précise, sans contact, pour la validation des modèles théoriques de four. En capturant le rayonnement infrarouge des grosses particules lorsqu'elles sortent du système, l'appareil génère des données de température de décharge en temps réel qui servent de « vérité terrain » pour vérifier les simulations numériques.

Les simulations numériques ne sont que théoriques jusqu'à ce qu'elles soient prouvées par des données physiques. Le pyromètre à rayonnement comble cette lacune en fournissant des lectures précises de la température de décharge, permettant aux ingénieurs de calibrer les courbes de simulation par rapport aux performances réelles dans des conditions variables.

Le rôle des données physiques en temps réel

Détection infrarouge sans contact

Le pyromètre fonctionne en détectant le rayonnement infrarouge émis directement par les surfaces des grosses particules. Comme la mesure est sans contact, elle permet une capture précise de la température sans interférer physiquement avec le matériau en mouvement ou le montage expérimental.

Établir une référence de données

Les données collectées servent de point de référence absolu. Elles fournissent une métrique tangible que les ingénieurs de simulation peuvent utiliser pour tester la fidélité de leurs modèles mathématiques.

Validation des modèles numériques

Corrélation des variables de processus

Les simulations prédisent souvent comment la température fluctuera en fonction d'entrées spécifiques. Le pyromètre valide ces prédictions, en particulier en ce qui concerne des variables telles que la vitesse du vent et le débit d'alimentation.

Vérification des courbes de simulation

L'appareil permet de créer des courbes de variation de la température de décharge basées sur la réalité. En superposant ces courbes du monde réel avec celles simulées, les ingénieurs peuvent immédiatement identifier les écarts dans leurs algorithmes.

Assurer la fiabilité du processus

Lorsque les données du pyromètre correspondent à la simulation, la fiabilité des paramètres du processus simulé est confirmée. Cela garantit que le modèle numérique peut être utilisé en toute confiance pour de futurs ajustements prédictifs.

Comprendre les compromis

Température de surface vs. température du noyau

La référence note que le pyromètre capture le rayonnement des « surfaces des particules ». Il est important de se rappeler que cela mesure la température extérieure, qui peut différer légèrement de la température du noyau d'une grosse particule en fonction de la conductivité thermique.

Exigences de ligne de visée

Étant donné que l'appareil repose sur la capture du rayonnement infrarouge, il nécessite une ligne de visée dégagée vers les particules déchargées. Les obstructions ou une forte densité de particules dans l'espace aérien pourraient potentiellement affecter la précision de la lecture.

Optimisation de votre stratégie de validation

Pour garantir que vos simulations de four sont robustes et fiables, utilisez les données du pyromètre de manière stratégique.

- Si votre objectif principal est l'étalonnage du modèle : Utilisez les données de décharge du pyromètre pour affiner les coefficients de votre simulation numérique jusqu'à ce que les courbes correspondent.

- Si votre objectif principal est l'efficacité du processus : Analysez la relation entre la vitesse du vent/le débit d'alimentation et la température pour identifier la fenêtre de fonctionnement optimale validée par le pyromètre.

Faire confiance au pyromètre comme base empirique garantit que vos simulations passent des mathématiques théoriques à des outils d'ingénierie fiables.

Tableau récapitulatif :

| Caractéristique | Fonction dans la validation de simulation |

|---|---|

| Type de mesure | Détection infrarouge sans contact des surfaces de particules |

| Rôle principal | Fournit une référence « vérité terrain » pour les modèles numériques |

| Variables clés | Valide l'impact de la vitesse du vent et du débit d'alimentation sur la température |

| Sortie | Courbes de variation de la température de décharge en temps réel |

| Avantage | Calibre les algorithmes théoriques par rapport à la réalité physique |

Comblez le fossé entre la théorie et la réalité avec KINTEK

Ne laissez pas vos processus de four reposer sur des mathématiques non vérifiées. Soutenu par la R&D et la fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous vide et CVD, tous personnalisables pour vos besoins uniques en recherche et en industrie. Que vous validiez des simulations numériques complexes ou que vous optimisiez la production à haute température, nos fours de laboratoire de précision offrent la stabilité et le contrôle requis pour l'excellence empirique.

Prêt à améliorer votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions personnalisées à haute température peuvent améliorer l'efficacité et la précision de votre laboratoire.

Guide Visuel

Références

- Kum-Song Ku, Bok-Chol Song. Numerical Simulation for Heat Transfer of Fluid-Granular Multiphase Flow in a Preheating Furnace. DOI: 10.37256/sce.6220257173

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel est le but principal d'un four de séchage par soufflage de paillasse ? Optimiser la préparation de la céramique de titanate de baryum

- Qu'est-ce que la laine d'aluminosilicate (ASW) et quelle est sa plage de température d'application typique ? Découvrez les solutions d'isolation haute température

- Quels facteurs affectent la transmission lumineuse des tubes en alumine ? Équilibrez clarté et durabilité pour votre laboratoire

- Comment les ouvertures techniques de 15x80 mm et les joints améliorent-ils l'efficacité des fours électriques ? Maximisez les performances thermiques dès aujourd'hui.

- Quels sont les avantages de l'utilisation de nacelles en quartz de haute pureté ? Assurer la pureté dans la synthèse des nanotubes de carbone

- Pourquoi la correction du rayonnement est-elle nécessaire pour les relevés de thermocouples de type K ? Assurer des données de combustion à haute température précises

- Quelles fonctions remplissent les moules en graphite lors du pressage à chaud sous vide de A356/SiCp ? Optimisez la densité de vos matériaux

- Pourquoi introduire un flux d'argon dans un creuset en acier pour l'alliage ZK51A ? Assurer la sécurité et la fusion de haute pureté