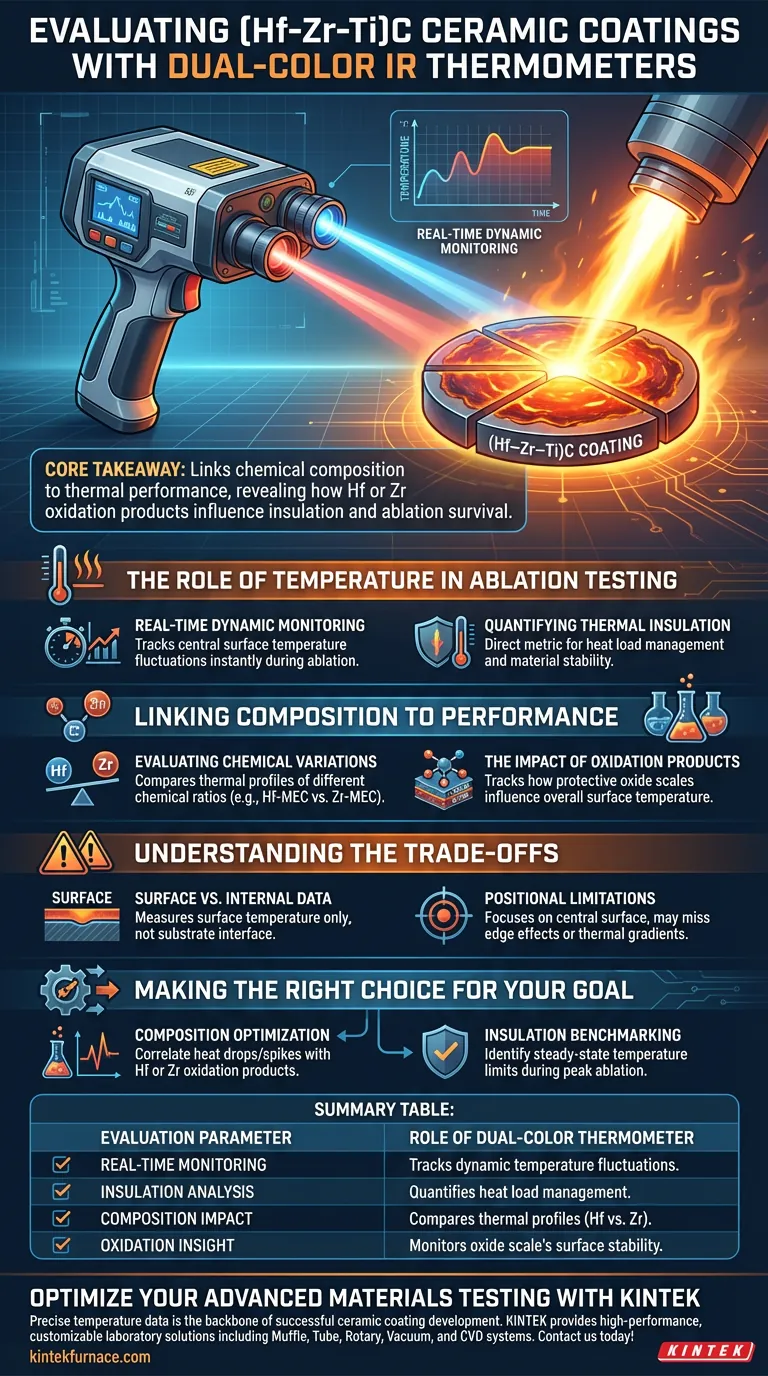

Un thermomètre infrarouge bicolore est utilisé pour la surveillance dynamique en temps réel de la température de surface centrale des revêtements (Hf─Zr─Ti)C lors de tests d'ablation sous forte contrainte. Cet appareil fournit les données critiques nécessaires pour quantifier les performances d'isolation thermique du revêtement et évaluer l'évolution de la surface du matériau sous une chaleur extrême.

Idée principale En suivant en continu la température de surface, le thermomètre infrarouge bicolore sert d'outil principal pour relier la composition chimique aux performances thermiques. Il révèle comment des produits d'oxydation spécifiques — générés par des éléments tels que le Hafnium ou le Zirconium — influencent directement la capacité du revêtement à isoler et à survivre à l'ablation.

Le rôle de la température dans les tests d'ablation

Surveillance dynamique en temps réel

La fonction principale du thermomètre est de suivre la température de surface centrale du revêtement céramique pendant qu'il est soumis à l'ablation.

Plutôt que de fournir un seul point de données, l'appareil offre une surveillance dynamique. Cela permet aux chercheurs d'observer instantanément les fluctuations de température au fur et à mesure que le test progresse.

Quantification de l'isolation thermique

Les données de température collectées servent de mesure directe des performances d'isolation thermique.

En analysant la température de surface, les chercheurs peuvent déduire l'efficacité avec laquelle le revêtement gère la charge thermique. Une température de surface contrôlée ou stabilisée indique souvent une isolation et une stabilité du matériau efficaces.

Liaison entre composition et performance

Évaluation des variations chimiques

Le thermomètre est essentiel pour comparer différentes compositions chimiques, telles que Hf-MEC par rapport à Zr-MEC.

Il permet aux chercheurs de tester empiriquement comment le remplacement d'éléments spécifiques (comme la substitution du Zirconium par le Hafnium) modifie le profil thermique du revêtement.

L'impact des produits d'oxydation

L'appareil ne se contente pas de mesurer la chaleur ; il surveille indirectement les réactions chimiques.

Au fur et à mesure que le revêtement s'oxyde, il forme des produits d'oxydation spécifiques à la surface. Le thermomètre suit comment ces nouvelles couches de surface affectent la température globale, donnant un aperçu des capacités de protection de la couche d'oxyde.

Comprendre les compromis

Données de surface vs données internes

Il est important de noter que cette méthode mesure uniquement la température de surface.

Bien qu'elle évalue efficacement la défense extérieure du revêtement, elle ne mesure pas directement la température à l'interface du substrat. Cela nécessite une inférence ou une instrumentation supplémentaire.

Limitations de position

La mesure se concentre sur la surface centrale de l'échantillon.

Cela fournit une base de référence cohérente pour la comparaison, mais peut ne pas capturer les effets de bord ou les gradients thermiques se produisant à la périphérie de la zone d'ablation.

Faire le bon choix pour votre objectif

Pour utiliser efficacement ces données pour vos projets d'ingénierie des matériaux, tenez compte de vos objectifs de test spécifiques :

- Si votre objectif principal est l'optimisation de la composition : Utilisez les données de température pour corréler des baisses ou des pics de chaleur spécifiques avec la présence de produits d'oxydation Hf ou Zr.

- Si votre objectif principal est l'étalonnage de l'isolation : Fiez-vous aux tendances de surveillance dynamique pour identifier les limites de température à l'état stable du revêtement pendant l'ablation maximale.

La thermométrie précise convertit les données de chaleur brutes en une compréhension claire de la longévité des matériaux et de la stabilité chimique.

Tableau récapitulatif :

| Paramètre d'évaluation | Rôle du thermomètre bicolore |

|---|---|

| Surveillance en temps réel | Suit les fluctuations dynamiques de température pendant l'ablation sous forte contrainte. |

| Analyse de l'isolation | Quantifie l'efficacité avec laquelle le revêtement gère les charges thermiques extrêmes. |

| Impact de la composition | Compare les profils thermiques entre différents rapports chimiques (par exemple, Hf vs Zr). |

| Aperçu de l'oxydation | Surveille comment la formation de couches d'oxyde influence la stabilité thermique de surface. |

Optimisez vos tests de matériaux avancés avec KINTEK

Des données de température précises sont l'épine dorsale du développement réussi de revêtements céramiques. Que vous étalonnier l'isolation ou optimiser les compositions chimiques pour des environnements extrêmes, KINTEK fournit les solutions de laboratoire haute performance dont vous avez besoin.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour répondre à vos exigences de recherche uniques. Nos systèmes garantissent la stabilité thermique et la précision nécessaires pour valider vos matériaux les plus innovants.

Prêt à améliorer votre analyse thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Jiachen Li, Hejun Li. Twin Toughening‐Driven Martensitic Transformation Strategy Synergistic Improvement for Plasticity‐Thermal Shock Resistance of (Hf─Zr─Ti)C Ceramic Coating in Severe Thermal Environments. DOI: 10.1002/advs.202503226

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les risques liés à l'utilisation de creusets en alumine de haute pureté pour la décomposition des periodates ? Évitez les erreurs de données cruciales

- Pourquoi l'utilisation de fondant de coulée est-elle nécessaire lors de la fusion d'alliages à base d'aluminium ? Protégez votre intégrité chimique

- Pourquoi la résistance à la température est-elle importante pour les tubes de four en céramique d'alumine ? Assurer la sécurité et la performance dans les processus à haute température

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles précautions faut-il prendre lors de la première utilisation du tube de four en alumine ? Assurez une première utilisation sûre grâce à un conditionnement approprié

- Quels sont les avantages de l'utilisation de creusets en platine de haute pureté ? Assurer une intégrité absolue des données lors de l'oxydation de la magnétite

- Quelle est la fonction du four de laboratoire ? Maîtrisez la transformation des matériaux avec un chauffage de précision

- Quels rôles jouent les creusets en céramique dans la pré-calcination à 500 °C ? Assurer la synthèse d'oxydes en couches purs