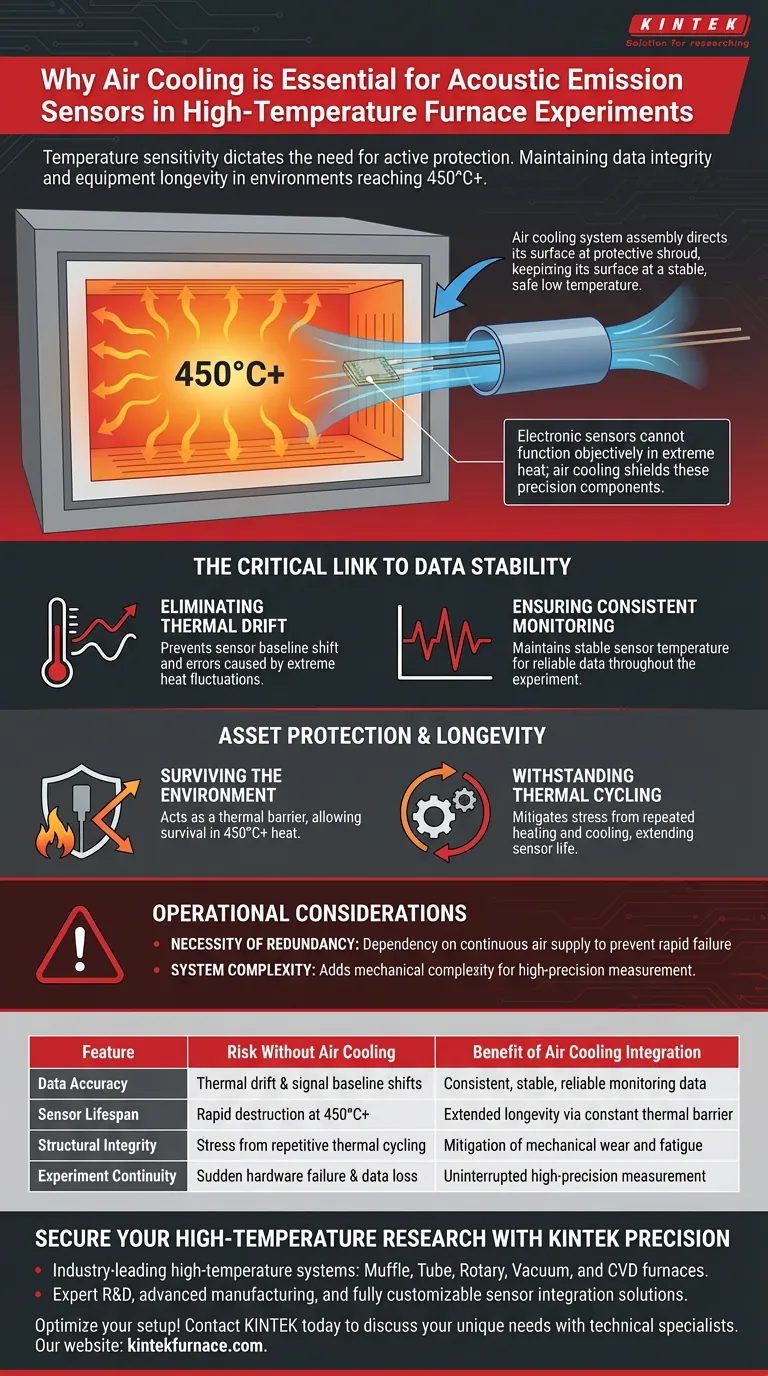

La sensibilité à la température dicte le besoin d'une protection active. Les expériences en four à haute température atteignent souvent des températures internes de 450°C ou plus, un environnement intrinsèquement hostile à l'électronique de précision. Un système de refroidissement par air intégré est essentiel pour maintenir les capteurs d'émission acoustique et les cellules de charge dans une plage de température basse et sûre, empêchant ainsi les défaillances matérielles et garantissant la validité de vos données de surveillance.

Les capteurs électroniques ne peuvent pas fonctionner objectivement dans une chaleur extrême ; le refroidissement par air protège ces composants de précision pour garantir que les données que vous collectez reflètent l'expérience, et non la dégradation thermique de votre équipement.

Le lien critique avec la stabilité des données

Éliminer la dérive thermique

Les capteurs d'émission acoustique et les cellules de charge sont extrêmement sensibles aux changements de température. Sans régulation, la chaleur extrême provoque un décalage de la ligne de base du capteur, introduisant des erreurs connues sous le nom de dérive thermique.

Assurer une surveillance cohérente

Le refroidissement par air maintient les capteurs à une température basse et stable, quelle que soit la chaleur interne du four. Cette stabilité garantit que les données de surveillance restent cohérentes et fiables tout au long de l'expérience.

Protection des actifs et longévité

Survivre à l'environnement

Les intérieurs de four dépassant 450°C détruiront rapidement les composants électroniques standard. Le système de refroidissement agit comme une barrière thermique, permettant aux capteurs délicats de survivre physiquement à proximité de ces températures élevées.

Résister au cyclage thermique

Les expériences à long terme impliquent des phases répétées de chauffage et de refroidissement, connues sous le nom de cyclage thermique. Ce processus exerce une pression immense sur les matériaux.

Le refroidissement par air actif atténue ce stress. En maintenant la température du capteur constante, il protège le composant de l'usure due au cyclage, prolongeant ainsi considérablement la longévité des capteurs.

Considérations opérationnelles

La nécessité de la redondance

Bien que le refroidissement par air résolve le problème de température, il introduit une dépendance à l'égard de l'alimentation en air. Si le flux d'air de refroidissement est interrompu, une défaillance du capteur peut survenir rapidement.

Complexité du système

L'intégration d'un système de refroidissement ajoute une couche de complexité mécanique à l'ensemble du capteur. Cependant, c'est un compromis nécessaire pour permettre une mesure de haute précision dans un environnement à haute température.

Assurer une surveillance réussie à haute température

Pour maximiser l'efficacité de votre ensemble de capteurs, tenez compte de vos objectifs spécifiques :

- Si votre objectif principal est l'intégrité des données : Privilégiez un système de refroidissement qui maintient une température constante pour éliminer la dérive thermique et assurer la stabilité des données de surveillance.

- Si votre objectif principal est la longévité de l'équipement : Assurez-vous que le flux de refroidissement par air est continu et suffisant pour contrer la température de pointe de 450°C du four pendant le cyclage thermique à long terme.

Investissez dans un refroidissement robuste dès aujourd'hui pour éviter le remplacement coûteux des capteurs et des données compromises demain.

Tableau récapitulatif :

| Caractéristique | Risque sans refroidissement par air | Avantage de l'intégration du refroidissement par air |

|---|---|---|

| Précision des données | Dérive thermique et décalages de la ligne de base du signal | Données de surveillance cohérentes, stables et fiables |

| Durée de vie du capteur | Destruction rapide de l'électronique à 450°C+ | Longévité prolongée grâce à une barrière thermique constante |

| Intégrité structurelle | Stress dû au cyclage thermique répétitif | Atténuation de l'usure mécanique et de la fatigue |

| Continuité de l'expérience | Défaillance matérielle soudaine et perte de données | Mesure ininterrompue de haute précision |

Sécurisez votre recherche à haute température avec KINTEK Precision

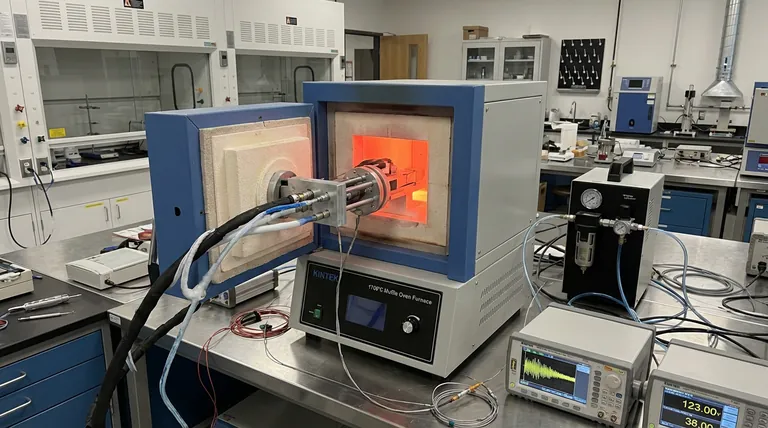

Ne laissez pas la chaleur extrême compromettre vos données critiques ou détruire votre équipement coûteux. KINTEK fournit des systèmes de laboratoire à haute température leaders de l'industrie, y compris des fours Muffle, Tube, Rotatifs, sous Vide et CVD, spécifiquement conçus pour gérer les environnements thermiques les plus exigeants.

Soutenus par une R&D experte et une fabrication avancée, nos systèmes sont entièrement personnalisables pour répondre à vos exigences spécifiques en matière d'intégration de capteurs et de refroidissement par air. Assurez-vous que vos capteurs survivent à la chaleur et fournissent la précision dont votre travail a besoin.

Prêt à optimiser votre configuration expérimentale à haute température ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques avec nos spécialistes techniques.

Guide Visuel

Références

- Luke Griffiths, H. Albert Gilg. Thermal Stressing of Volcanic Rock: Microcracking and Crack Closure Monitored Through Acoustic Emission, Ultrasonic Velocity, and Thermal Expansion. DOI: 10.1029/2023jb027766

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment fonctionnent les thermocouples et quels sont leurs avantages et inconvénients ? Obtenez une détection de température fiable pour les environnements extrêmes

- Quel élément chauffant est le plus fragile, le SiC ou le MoSi2 ? Choisissez le bon élément pour vos besoins en haute température

- Quels sont les avantages en termes d'efficacité thermique des éléments chauffants en carbure de silicium (SiC) ? Accélérez la vitesse et réduisez les coûts énergétiques

- Quelles sont les propriétés et les exigences de manipulation des matériaux à gaine céramique ? Maîtriser les défis liés aux hautes températures et à l'isolation

- Quelle est la base de conception des éléments chauffants en carbure de silicium de type SCR ? Optimiser pour un contrôle de précision

- Quelles précautions doivent être prises lors de l'installation des éléments chauffants ? Assurer la longévité et la performance

- Quelles sont les dispositifs de sécurité inclus dans les radiateurs infrarouges en céramique ? Assurez un chauffage sûr et efficace pour votre espace

- Qu'est-ce qui cause l'écaillage dans les éléments chauffants en MoSi2 et comment y remédier ? Prévenez les dommages et prolongez la durée de vie des éléments