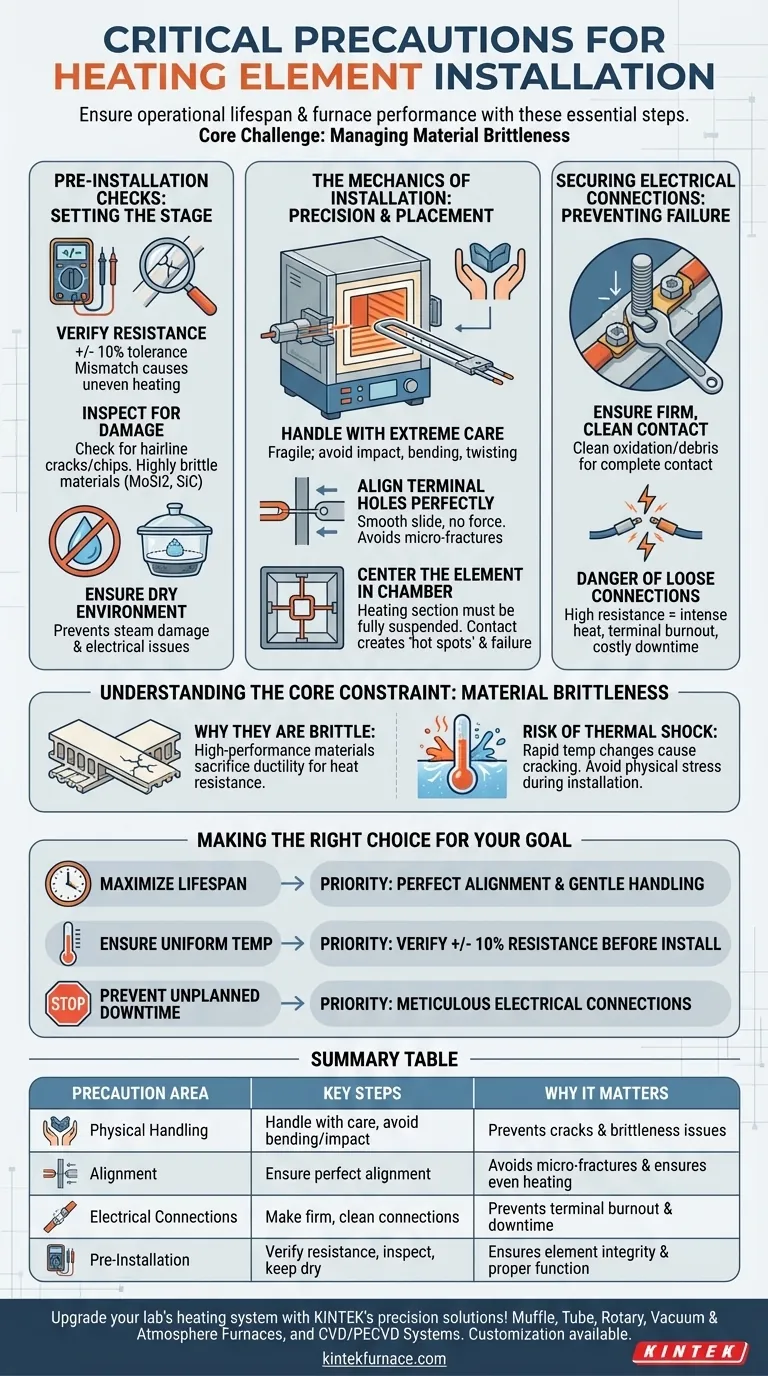

Les précautions les plus critiques lors de l'installation des éléments chauffants concernent trois domaines distincts : une manipulation physique prudente en raison de leur nature cassante, un alignement précis dans le four pour assurer une fonction correcte, et une attention méticuleuse aux connexions électriques pour prévenir une défaillance prématurée. Ces étapes ne sont pas de simples suggestions ; elles sont essentielles à la durée de vie opérationnelle de l'élément et à la performance globale du four.

Le défi fondamental de l'installation d'un élément chauffant est de gérer la fragilité inhérente du matériau. Votre objectif principal n'est pas seulement d'adapter une pièce, mais de préserver son intégrité structurelle et électrique depuis le moment où elle quitte la boîte jusqu'à ce qu'elle atteigne la température de fonctionnement.

Vérifications préalables à l'installation : Préparer le terrain pour le succès

Avant même que l'élément n'approche du four, quelques étapes préparatoires sont cruciales pour éviter d'installer un composant défectueux ou non conforme.

Vérifier la résistance électrique

Chaque élément possède une valeur de résistance spécifiée. Vous devez vérifier que la résistance réelle du nouvel élément se situe dans une tolérance de +/- 10 % par rapport aux spécifications du fabricant.

L'utilisation d'éléments avec des valeurs de résistance non concordantes entraînera un chauffage inégal dans le four. Certains éléments chaufferont trop et brûleront prématurément, tandis que d'autres chaufferont moins, compromettant l'uniformité de la température.

Inspecter les dommages physiques

Les éléments chauffants, en particulier ceux fabriqués à partir de matériaux tels que le disiliciure de molybdène (MoSi2) ou le carbure de silicium (SiC), sont très durs mais aussi extrêmement fragiles, similaires à la céramique.

Inspectez soigneusement chaque élément à la recherche de fissures capillaires ou d'éclats qui auraient pu se produire pendant le transport ou la manipulation. L'installation d'un élément endommagé garantit une courte durée de vie.

Assurer un environnement sec

L'installation doit toujours avoir lieu dans des conditions sèches. L'humidité peut compromettre les propriétés isolantes du revêtement du four et entraîner des problèmes électriques, voire des dommages liés à la vapeur lors du premier chauffage.

La mécanique de l'installation : Précision et placement

L'acte physique d'insérer l'élément dans le four est l'endroit où la plupart des dommages mécaniques se produisent.

Manipuler avec un soin extrême

Manipulez toujours les éléments comme s'ils étaient fragiles. Évitez tout impact, flexion ou torsion. Soutenez uniformément le poids de l'élément pendant le déplacement et l'insertion.

Aligner parfaitement les trous des bornes

Assurez-vous que les trous des bornes dans l'isolation de la paroi du four sont parfaitement alignés. L'élément doit glisser en douceur à travers l'ouverture sans être forcé.

Si l'élément heurte le côté opposé du trou ou nécessite de la force, cela peut créer des microfissures invisibles qui entraîneront une défaillance sous contrainte thermique.

Centrer l'élément dans la chambre

La section chauffante active de l'élément doit être entièrement suspendue à l'intérieur de la chambre du four, sans aucun contact avec l'isolation ou la maçonnerie.

Si une partie de la section chauffante touche la paroi du four, cela créera un « point chaud ». Cela empêche l'élément de rayonner correctement la chaleur à cet endroit, provoquant sa surchauffe et sa défaillance rapide.

Sécurisation des connexions électriques : Prévenir la défaillance des bornes

Une mauvaise connexion électrique est l'une des causes de défaillance des éléments chauffants les plus courantes et évitables.

Assurer un contact ferme et propre

Les pinces électriques et les sangles de connexion doivent établir un contact ferme, propre et complet avec les « extrémités froides » ou les bornes de l'élément. Toute oxydation ou débris doit être nettoyé avant la connexion.

Le danger des connexions lâches

Une connexion lâche crée une résistance électrique élevée. Cette résistance génère une chaleur intense concentrée au niveau de la borne, ce qui peut détruire la sangle de connexion et endommager l'élément lui-même, entraînant des temps d'arrêt coûteux.

Comprendre la contrainte fondamentale : La fragilité du matériau

Les précautions de manipulation strictes sont le résultat direct des matériaux utilisés pour atteindre des températures élevées.

Pourquoi ces éléments sont-ils fragiles ?

Les éléments chauffants haute performance sont conçus pour résister à des températures extrêmes, sacrifiant souvent la ductilité trouvée dans les métaux courants. Ce compromis se traduit par une fragilité semblable à celle de la céramique à température ambiante.

Le risque de choc thermique

Cette fragilité rend également les éléments vulnérables au choc thermique. Un chauffage ou un refroidissement rapide peut provoquer leur fissuration.

Bien que cela relève principalement d'une préoccupation opérationnelle (par exemple, ne pas dépasser une vitesse de montée de 10 °C par minute), cela souligne pourquoi il est si crucial d'éviter toute contrainte physique lors de l'installation. Une minuscule fracture induite par l'installation est un point de défaillance garanti lorsque l'élément est chauffé pour la première fois.

Faire le bon choix pour votre objectif

Votre procédure d'installation doit refléter votre priorité opérationnelle principale.

- Si votre objectif principal est de maximiser la durée de vie de l'élément : Privilégiez un alignement parfait et une manipulation douce pour éviter toute contrainte physique ou microfissure pendant l'installation.

- Si votre objectif principal est d'assurer une température de four uniforme : Votre étape la plus importante est de vérifier que tous les nouveaux éléments se situent dans la tolérance de résistance de +/- 10 % avant leur installation.

- Si votre objectif principal est d'éviter les temps d'arrêt imprévus : Portez une attention méticuleuse à la création de connexions électriques fermes et propres pour éliminer la brûlure des bornes comme point de défaillance.

En traitant l'installation comme un processus de précision, vous assurez la fiabilité à long terme et la performance de l'ensemble de votre système de chauffage.

Tableau récapitulatif :

| Domaine de précaution | Étapes clés | Pourquoi c'est important |

|---|---|---|

| Manipulation physique | Manipuler avec soin, éviter de plier ou d'impacter | Prévient les fissures et les problèmes de fragilité |

| Alignement | Assurer un alignement parfait dans les trous des bornes | Évite les microfissures et assure un chauffage uniforme |

| Connexions électriques | Établir des connexions fermes et propres | Prévient la brûlure des bornes et les temps d'arrêt |

| Vérifications préalables à l'installation | Vérifier la résistance, inspecter les dommages, assurer un environnement sec | Assure l'intégrité de l'élément et son bon fonctionnement |

Améliorez le système de chauffage de votre laboratoire avec les solutions de précision de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours haute température avancés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit qu'ils répondent à vos besoins expérimentaux uniques, améliorant la fiabilité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants et nos fours peuvent optimiser vos opérations et prévenir les problèmes d'installation !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels éléments chauffants sont utilisés dans les fours tubulaires à haute température ? Découvrez le SiC et le MoSi2 pour la chaleur extrême

- Quelle est la différence entre le SiC et le MoSi2 ? Choisissez l'élément chauffant haute température adapté

- Quelle est la plage de température pour les éléments chauffants en carbure de silicium ? Débloquez des performances à haute température de 600°C à 1625°C

- Quelles plages de température sont recommandées pour les éléments chauffants SiC par rapport aux éléments MoSi2 ? Optimisez les performances de votre four

- Quels types d'éléments chauffants sont couramment utilisés dans les fours à tube tombant ? Trouvez le bon élément pour vos besoins en température