À la base, les matériaux à gaine céramique sont définis par une puissante dualité. Ils offrent des performances exceptionnelles dans des environnements extrêmes, notamment une résistance aux hautes températures allant jusqu'à 1 600 °C et une superbe isolation électrique. Cependant, cette haute performance est associée à une fragilité importante, qui dicte tous les aspects de leur manipulation et de leur application.

Les gaines céramiques sont sélectionnées pour des applications où les alliages métalliques échoueraient à cause de la chaleur ou provoqueraient des interférences électriques. Le succès avec ces matériaux ne consiste pas seulement à tirer parti de leurs forces, mais fondamentalement à respecter leur principale faiblesse : une absence totale de ductilité.

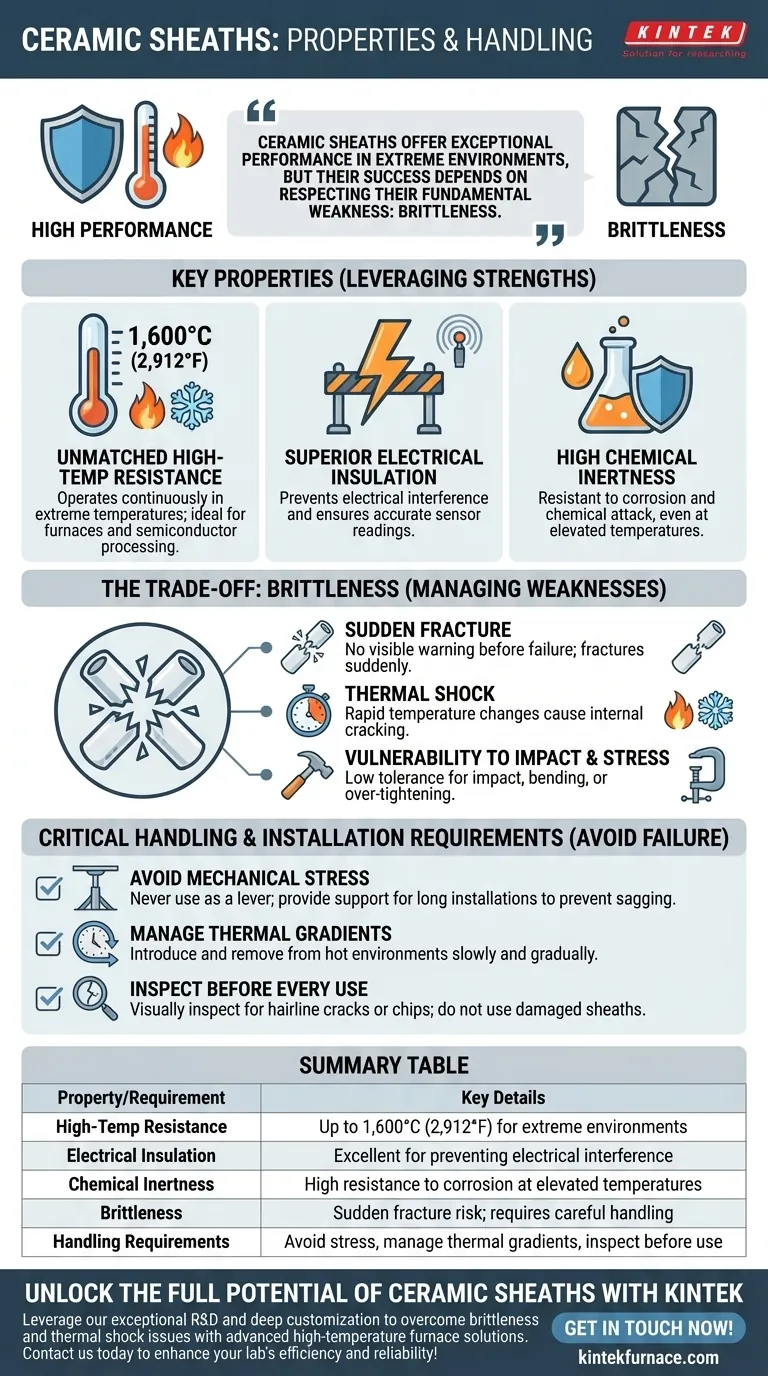

Propriétés clés des gaines céramiques

La décision d'utiliser une gaine céramique est presque toujours motivée par sa capacité à survivre dans des conditions hostiles aux autres matériaux.

Résistance inégalée aux hautes températures

Les gaines céramiques peuvent fonctionner en continu dans des environnements allant jusqu'à 1 600 °C (2 912 °F), bien au-delà du point de fusion de la plupart des métaux industriels. Cela les rend essentielles pour des applications telles que les fours industriels, les étuves et le traitement des semi-conducteurs.

Isolation électrique supérieure

Contrairement aux métaux, les céramiques sont d'excellents isolants électriques. Cette propriété est cruciale lorsque la gaine protège un capteur, comme un thermocouple, du bruit électrique ou des courts-circuits, garantissant des mesures précises dans des environnements électriquement actifs et à haute température.

Inertie chimique élevée

Les céramiques sont généralement très résistantes à la corrosion et aux attaques chimiques, même à des températures élevées. Cela leur permet d'être utilisées dans des atmosphères agressives qui dégraderaient rapidement les gaines métalliques.

Comprendre le compromis : la fragilité

Le principal défi lié au travail avec les céramiques est leur fragilité inhérente. Cette seule propriété a des implications pratiques importantes qui doivent être gérées avec soin.

Ce que signifie « fragile » en pratique

Contrairement à un tube métallique qui se pliera ou se déformera sous contrainte, une gaine céramique se fracturera soudainement et complètement. Il n'y a aucun avertissement visible avant la défaillance.

Sensibilité au choc thermique

Les changements rapides de température créent des contraintes internes qui peuvent facilement fissurer le matériau. Plonger une gaine céramique froide dans un four chaud est une cause fréquente de défaillance immédiate. Ce phénomène est connu sous le nom de choc thermique.

Vulnérabilité aux impacts mécaniques et aux contraintes

Les gaines céramiques ont une très faible tolérance aux forces d'impact ou de flexion. Laisser tomber le matériau, le heurter contre une surface dure, ou même trop serrer un raccord à compression peut le faire éclater.

Exigences critiques de manipulation et d'installation

Une manipulation appropriée n'est pas seulement une bonne pratique ; c'est une exigence fondamentale pour l'utilisation réussie des gaines céramiques. Le non-respect de ces protocoles entraînera presque certainement une casse.

Éviter toute contrainte mécanique

N'utilisez jamais la gaine comme levier ou support. Pour les installations longues et horizontales, la gaine doit être soutenue sur toute sa longueur pour éviter qu'elle ne s'affaisse et ne se casse sous son propre poids.

Gérer les gradients thermiques

Introduisez toujours les gaines céramiques dans des environnements chauds lentement et progressivement. Cela permet au matériau de chauffer uniformément, minimisant ainsi la contrainte interne causée par la dilatation thermique. Le même principe s'applique au refroidissement.

Inspecter avant chaque utilisation

Avant l'installation, effectuez une inspection visuelle minutieuse de toute la gaine. Recherchez toute fissure capillaire ou éclat, car ce sont des points de contrainte où une fracture est susceptible de commencer. N'utilisez pas une gaine endommagée.

Faire le bon choix pour votre application

Utilisez ces directives pour déterminer si une gaine céramique est le bon choix pour votre objectif spécifique.

- Si votre objectif principal est la stabilité à température extrême (au-dessus de 1200 °C) : La céramique est souvent le seul choix viable, mais vous devez concevoir votre processus et vos protocoles de manipulation en fonction de sa fragilité.

- Si votre objectif principal est la durabilité contre les vibrations ou les impacts : Une gaine en alliage métallique à haute température est une option beaucoup plus sûre et plus fiable, à condition qu'elle réponde à vos besoins en matière de température.

- Si vous avez besoin à la fois de performances à haute température et d'une isolation électrique : La céramique est la solution technique supérieure, mais le succès dépend entièrement d'une manipulation méticuleuse.

En fin de compte, choisir la céramique est une décision d'ingénierie délibérée pour échanger la robustesse mécanique contre des performances thermiques et électriques inégalées.

Tableau récapitulatif :

| Propriété/Exigence | Détails clés |

|---|---|

| Résistance aux hautes températures | Jusqu'à 1 600 °C (2 912 °F) pour les environnements extrêmes |

| Isolation électrique | Excellente pour prévenir les interférences électriques et garantir des lectures de capteur précises |

| Inertie chimique | Haute résistance à la corrosion et aux attaques chimiques à des températures élevées |

| Fragilité | Risque de fracture soudaine ; manipuler avec soin pour éviter les contraintes mécaniques et le choc thermique |

| Exigences de manipulation | Éviter les contraintes mécaniques, gérer les gradients thermiques et inspecter les fissures avant utilisation |

Libérez le plein potentiel des gaines céramiques avec KINTEK

Vous êtes confronté à des défis liés aux applications à haute température ou à l'isolation électrique ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours Muffle, Tube, Rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, vous aidant à surmonter les problèmes de fragilité et de choc thermique grâce à des matériaux de gaine céramique sur mesure.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et la fiabilité de votre laboratoire — Prenez contact maintenant !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique