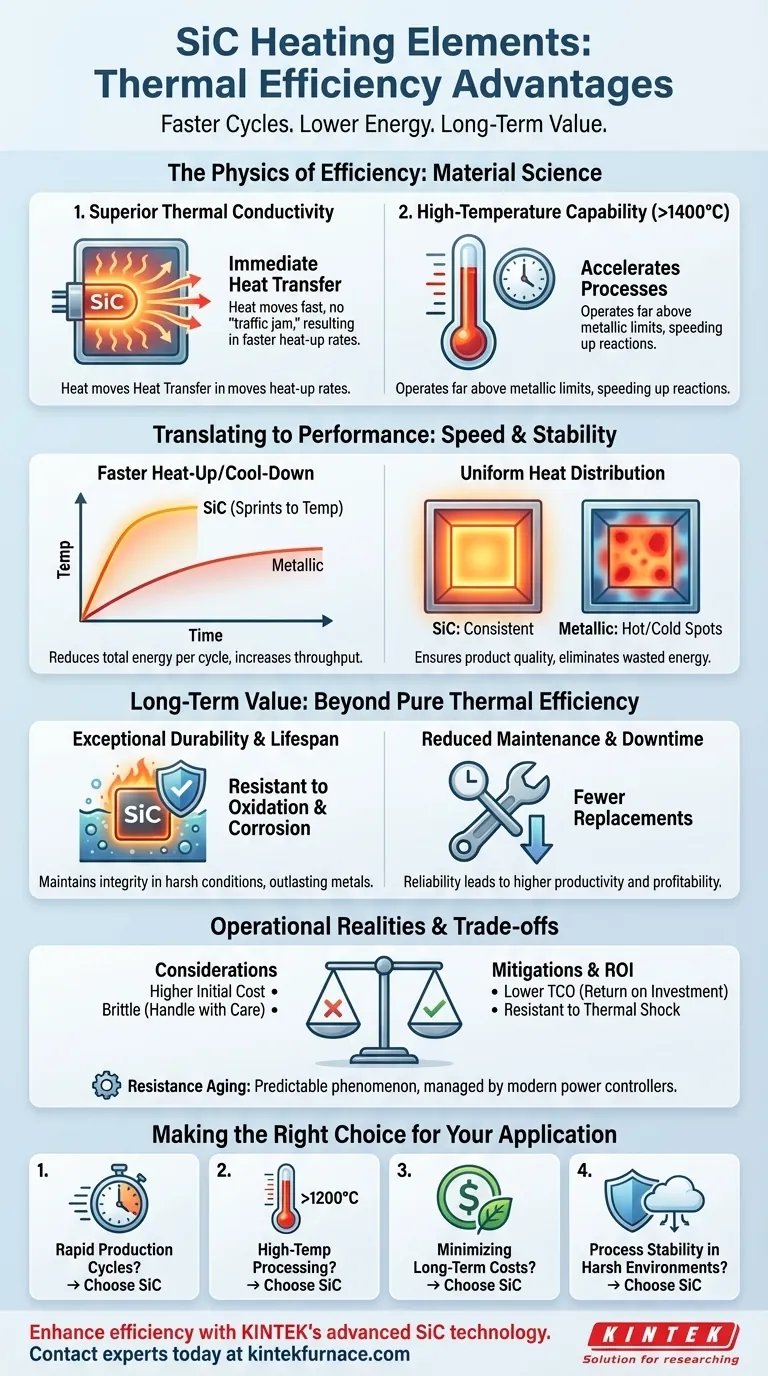

Fondamentalement, l'efficacité thermique des éléments chauffants en carbure de silicium (SiC) provient de deux propriétés fondamentales du matériau : leur capacité à fonctionner à des températures extrêmement élevées et leur excellente conductivité thermique. Ces caractéristiques leur permettent de transférer la chaleur à une charge de travail plus rapidement et plus efficacement que les éléments métalliques traditionnels, réduisant ainsi directement le gaspillage d'énergie et raccourcissant les temps de cycle de processus.

L'avantage clé n'est pas seulement que les éléments en SiC deviennent plus chauds, mais qu'ils délivrent cette chaleur avec une vitesse et une uniformité supérieures. Cela se traduit directement par une consommation d'énergie plus faible, un débit de production plus rapide et, finalement, une réduction des coûts opérationnels.

La physique derrière l'efficacité du SiC

Pour comprendre les avantages pratiques du SiC, nous devons d'abord examiner la science des matériaux qui détermine ses performances. Ses avantages ne sont pas arbitraires ; ils sont le résultat direct de sa composition physique.

Excellente conductivité thermique

Le SiC possède une excellente conductivité thermique. Cela signifie que la chaleur générée à l'intérieur de l'élément se déplace à travers lui et rayonne dans votre four ou chambre de processus avec un minimum de délai.

Contrairement aux matériaux à faible conductivité qui peuvent créer un « embouteillage » d'énergie thermique, le SiC garantit que l'énergie que vous payez est mise au travail immédiatement. Il en résulte des vitesses de montée en température plus rapides et une répartition plus uniforme de la température.

Capacité à haute température

Les éléments en SiC peuvent fonctionner à des températures de processus dépassant de loin les limites de la plupart des alliages métalliques, souvent bien au-dessus de 1400 °C (2550 °F).

Fonctionner à une température plus élevée peut accélérer considérablement de nombreuses réactions chimiques et processus physiques. Cela signifie qu'une tâche donnée peut être accomplie en moins de temps, ce qui est une forme principale d'efficacité des processus, économisant à la fois du temps et de l'énergie.

Traduire les propriétés en performance

Ces propriétés physiques créent des avantages tangibles dans un environnement industriel ou de laboratoire. L'efficacité du SiC est la plus évidente dans sa vitesse et sa stabilité.

Cycles de chauffage et de refroidissement plus rapides

Étant donné que le SiC transfère si bien la chaleur, les fours équipés de ces éléments atteignent leur température cible beaucoup plus rapidement.

Cette capacité à « sprinter » vers la température réduit l'énergie totale consommée par cycle. Pour les opérations impliquant un chauffage et un refroidissement fréquents, cela entraîne des améliorations majeures du débit et des économies d'énergie substantielles.

Distribution uniforme de la chaleur

La conductivité élevée du SiC aide à éliminer les points chauds et froids dans une chambre de chauffage. L'ensemble de l'élément rayonne la chaleur uniformément sur sa surface.

Cette uniformité garantit une qualité de produit constante et empêche l'énergie d'être gaspillée à surchauffer certaines zones tout en sous-chauffant d'autres.

Comprendre les compromis et les réalités opérationnelles

Bien que le SiC offre des avantages convaincants, une évaluation technique complète nécessite de reconnaître ses caractéristiques opérationnelles et ses compromis spécifiques.

Investissement initial plus élevé

Les éléments chauffants en SiC ont généralement un coût initial plus élevé par rapport aux éléments métalliques courants comme le Kanthal (FeCrAl).

Ce coût doit être évalué par rapport au coût total de possession (TCO). Les économies d'énergie, la durée de vie plus longue et les besoins de maintenance réduits du SiC offrent souvent un retour clair sur l'investissement initial sur la durée de vie de l'élément.

Fragilité et manipulation

En tant que matériau céramique, le SiC est plus fragile que les éléments métalliques ductiles. Il est sensible aux dommages causés par les chocs mécaniques ou les impacts.

Il faut veiller lors de l'installation et de la maintenance à éviter de fissurer les éléments. Cependant, leur faible coefficient de dilatation thermique les rend très résistants aux chocs thermiques (rupture due à un changement de température rapide).

Vieillissement de la résistance

Une caractéristique clé du SiC est que sa résistance électrique augmente progressivement avec l'utilisation au fil du temps, un phénomène connu sous le nom de vieillissement.

Ce n'est pas un défaut mais une propriété prévisible. Votre système de contrôle de puissance doit être capable de compenser en fournissant une tension accrue pendant la durée de vie de l'élément pour maintenir une puissance de sortie constante. Les contrôleurs de puissance SCR modernes sont conçus spécifiquement à cette fin.

La valeur à long terme : au-delà de la simple efficacité thermique

La valeur totale du SiC s'étend au-delà des simples calculs énergétiques et comprend sa durabilité remarquable.

Durabilité et durée de vie exceptionnelles

Le SiC est très résistant à l'oxydation et à la corrosion chimique, même dans des atmosphères agressives à haute température.

Cela permet aux éléments de conserver leur intégrité structurelle et leurs performances pendant de longues périodes, surpassant de loin les éléments métalliques dans des conditions difficiles.

Maintenance et temps d'arrêt réduits

La robustesse, la durabilité et la longue durée de vie des éléments en SiC signifient moins de remplacements et moins de maintenance fréquente.

Pour tout environnement de production, la réduction des temps d'arrêt est un contributeur direct à la rentabilité. La fiabilité du SiC garantit que vos processus de chauffage restent opérationnels et productifs.

Faire le bon choix pour votre application

La sélection d'un élément chauffant nécessite d'adapter ses capacités à votre objectif opérationnel principal.

- Si votre objectif principal est des cycles de production rapides : Le SiC est le choix supérieur en raison de ses taux de montée en température rapides, qui minimisent le temps entre les lots.

- Si votre objectif principal est le traitement à haute température (>1200°C) : Le SiC est l'une des rares options pratiques et fiables, surpassant largement les métaux conventionnels.

- Si votre objectif principal est de minimiser les coûts d'exploitation à long terme : Les économies d'énergie combinées, la longue durée de vie et la faible maintenance du SiC justifieront souvent son prix initial plus élevé.

- Si votre objectif principal est la stabilité du processus dans des environnements difficiles : La résistance inhérente du SiC à l'oxydation et à la corrosion offre une fiabilité et une longévité inégalées.

En fin de compte, le choix du SiC est une décision stratégique d'investir dans la performance à long terme, la fiabilité et l'efficacité opérationnelle.

Tableau récapitulatif :

| Avantage | Impact clé |

|---|---|

| Excellente conductivité thermique | Taux de montée en température plus rapides et répartition uniforme de la température |

| Capacité à haute température (>1400°C) | Processus accélérés et fiabilité à haute température |

| Chauffage/Refroidissement plus rapides | Temps de cycle réduits et économies d'énergie significatives |

| Durabilité exceptionnelle | Longue durée de vie et maintenance réduite dans les environnements difficiles |

Prêt à améliorer l'efficacité de votre laboratoire et à réduire les coûts d'exploitation grâce à la technologie avancée de chauffage SiC ?

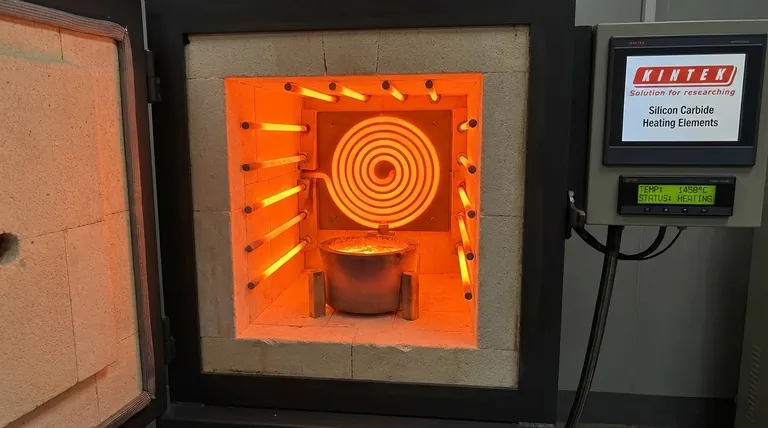

L'expertise de KINTEK dans les solutions de fours à haute température, y compris nos éléments chauffants SiC robustes, est soutenue par une R&D exceptionnelle et une fabrication interne. Nous offrons une personnalisation approfondie pour correspondre précisément à vos exigences de processus uniques, que vous utilisiez des systèmes Muffle, Tube, sous vide ou CVD/PECVD.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent offrir un débit plus rapide, une uniformité supérieure et une fiabilité à long terme pour votre laboratoire.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes