D'un point de vue purement mécanique, les éléments chauffants en carbure de silicium (SiC) sont plus fragiles que les éléments en disiliciure de molybdène (MoSi2). Cette fragilité inhérente rend le SiC plus susceptible de se fracturer et de tomber en panne lorsqu'il est soumis aux contraintes de cycles thermiques répétés – le processus de chauffage et de refroidissement.

Bien que le SiC soit effectivement plus fragile, le choix entre ces deux matériaux n'est pas une simple question de durabilité. La bonne décision dépend d'un compromis critique entre la température de fonctionnement requise, la vitesse de chauffage souhaitée et la capacité de votre équipe à entretenir le four.

La différence fondamentale : Performance mécanique vs. thermique

Le choix entre le SiC et le MoSi2 est fondamentalement un choix entre différentes forces opérationnelles. Chaque matériau excelle dans des conditions spécifiques, et comprendre ces différences est essentiel pour assurer la fiabilité et l'efficacité du four.

Fragilité et choc thermique

La plus grande fragilité du SiC signifie qu'il a une tolérance plus faible aux contraintes mécaniques induites par des changements de température rapides. Cela peut entraîner des fissures et une durée de vie opérationnelle plus courte, en particulier dans les processus qui nécessitent des cycles fréquents.

Les éléments en MoSi2 sont mécaniquement plus résistants aux températures de fonctionnement et supportent mieux les chocs thermiques, ce qui leur confère un avantage en termes de durabilité brute face aux variations de température.

Température de fonctionnement maximale

C'est souvent le facteur décisif le plus important. Les éléments en MoSi2 peuvent fonctionner à des températures significativement plus élevées. Ils peuvent atteindre des températures de surface de 1800-1900°C, permettant un fonctionnement stable du four dans la plage de 1600-1700°C.

Les éléments en SiC ont une température de surface maximale inférieure, d'environ 1600°C. Cela se traduit par une température maximale fiable du four d'environ 1530-1540°C.

Durée de vie et vieillissement

Les éléments en SiC ont tendance à avoir une durée de vie plus courte, en partie à cause de leur fragilité. De manière critique, leur résistance électrique augmente avec l'âge. Lorsqu'un élément tombe en panne, il est souvent nécessaire de remplacer l'ensemble complet pour maintenir des charges électriques équilibrées.

Les éléments en MoSi2 durent généralement plus longtemps, surtout lorsqu'ils sont utilisés de manière constante au-dessus de 1500°C. Leur résistance est plus stable dans le temps, ce qui simplifie le remplacement.

Comprendre les compromis

Aucun des deux matériaux n'est universellement supérieur. Vos exigences de processus spécifiques révéleront les avantages et les inconvénients de chacun.

La vitesse du SiC : Conductivité thermique

Le SiC a une conductivité thermique plus élevée. Cela lui permet de transférer la chaleur plus efficacement, ce qui entraîne des temps de montée en température du four plus rapides. C'est un avantage majeur pour les processus nécessitant une réponse thermique rapide.

Le MoSi2, avec sa conductivité thermique plus faible, est mieux adapté aux processus de chauffage plus lents et plus contrôlés où la température maximale est la priorité.

La sensibilité du MoSi2 : Risque de contamination

C'est la principale faiblesse du MoSi2. Ces éléments sont très sensibles à la contamination. Un entretien inapproprié du four ou la présence de certains sous-produits de processus peut entraîner une dégradation rapide et une défaillance prématurée.

Les éléments en SiC sont généralement plus tolérants aux variations atmosphériques et moins sensibles à la contamination, ce qui les rend plus robustes dans des environnements de processus moins contrôlés.

La praticité du remplacement

Les éléments en SiC sont généralement câblés en parallèle. Combiné à leur tendance à vieillir et à changer de résistance, cela nécessite souvent de les remplacer par jeux assortis, ce qui peut augmenter les coûts de maintenance et les temps d'arrêt.

Les éléments en MoSi2 sont câblés en série. Bien qu'une seule défaillance puisse mettre hors service un circuit de chauffage, leur résistance stable rend le remplacement individuel plus réalisable, bien que les éléments eux-mêmes puissent avoir un coût initial plus élevé.

Faire le bon choix pour votre application

Votre objectif opérationnel est le guide ultime. Sélectionnez l'élément qui correspond à vos priorités de processus, et non pas seulement un élément basé sur une seule propriété matérielle.

- Si votre objectif principal est la température maximale et la longévité : Choisissez le MoSi2 pour les processus fonctionnant constamment au-dessus de 1540°C, mais engagez-vous à un programme d'entretien rigoureux pour prévenir la contamination.

- Si votre objectif principal est des cycles de chauffage rapides en dessous de 1500°C : Choisissez le SiC pour son excellente réponse thermique et sa plus grande tolérance dans des atmosphères variées, mais prévoyez des durées de vie plus courtes et des remplacements par jeux.

- Si votre objectif principal est d'équilibrer performance et maintenance : Évaluez attentivement votre processus. Si les températures sont limites (autour de 1500-1540°C), pesez le chauffage plus rapide du SiC par rapport à la durée de vie potentielle plus longue d'un système MoSi2 bien entretenu.

En fin de compte, un choix éclairé est basé sur une image complète de vos besoins de processus, et non pas seulement sur une seule caractéristique matérielle.

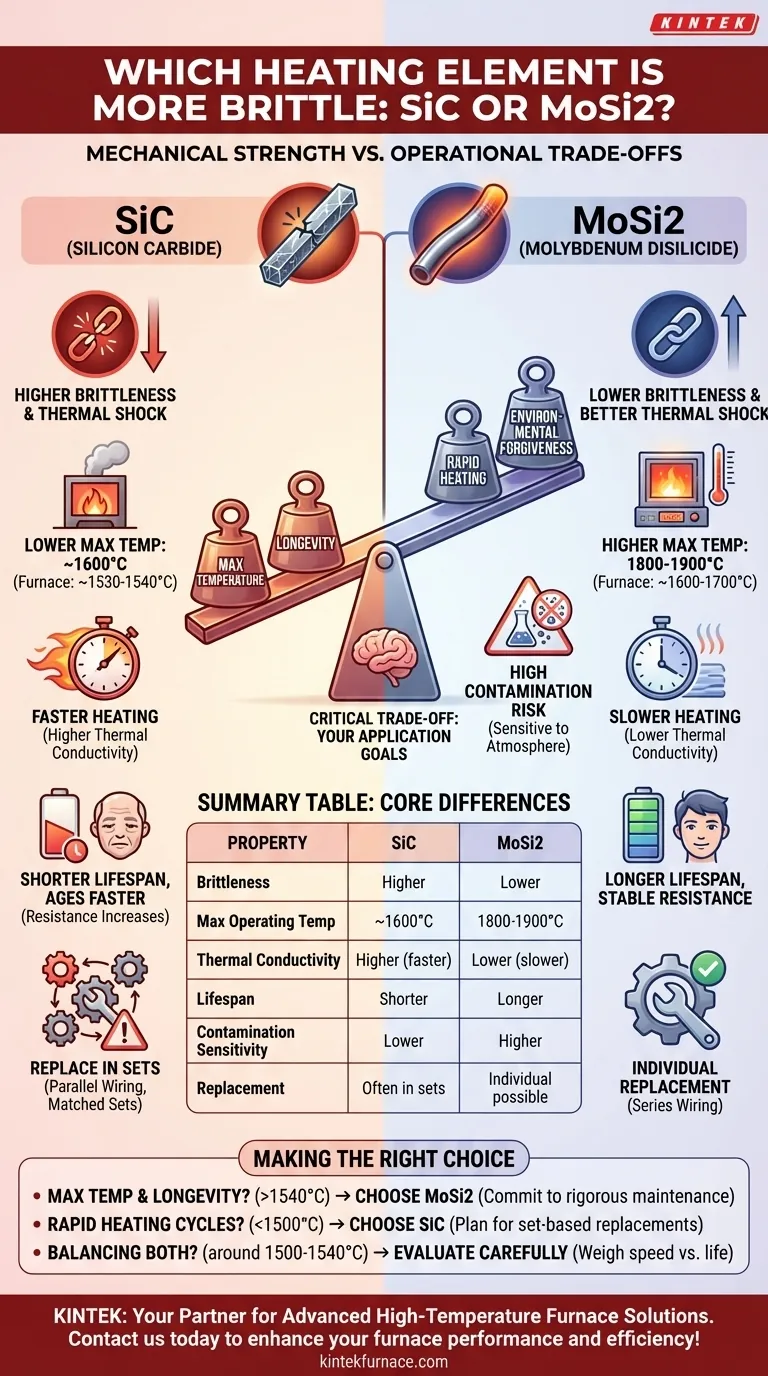

Tableau récapitulatif :

| Propriété | SiC | MoSi2 |

|---|---|---|

| Fragilité | Plus élevée | Plus faible |

| Température de fonctionnement maximale | ~1600°C | 1800-1900°C |

| Conductivité thermique | Plus élevée (chauffage plus rapide) | Plus faible (chauffage plus lent) |

| Durée de vie | Plus courte | Plus longue |

| Sensibilité à la contamination | Plus faible | Plus élevée |

| Remplacement | Souvent par jeux | Individuel possible |

Vous avez du mal à choisir le bon élément chauffant pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer les performances et l'efficacité de votre four !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température